Como executar soldas fora de posição: técnicas, desafios e dicas práticas

Conheça as principais técnicas para soldar fora de posição e veja dicas práticas para melhorar a estabilidade da poça de fusão, acabamento e desempenho da operação.

Soldar fora de posição é uma realidade frequente na indústria metalmecânica, sendo que, no campo, em obras de montagem, manutenção, linhas de dutos, tais trabalhos são ainda mais críticos de serem executados.

Embora muitos profissionais acreditem que esse tipo de soldagem seja naturalmente complexo, o maior desafio nem sempre está na habilidade do soldador, mas sim nas limitações físicas da peça, no acesso, na montagem ou no ajuste dos parâmetros corretos para o processo em uso.

Em muitos projetos, simplesmente não é possível trabalhar na posição plana, considerada a mais produtiva. Por isso, queremos compartilhar dicas para estes trabalhos.

Neste artigo, você vai entender:

- O que caracteriza a soldagem fora de posição;

- Porque ela exige técnicas de soldagem específicas;

- Quais processos e transferências podem ser aplicados;

- Como a gravidade interfere no resultado.

Se você é um soldador profissional, supervisor de soldagem, engenheiro ou líder de produção, acompanhe!

O que significa “soldar fora de posição”?

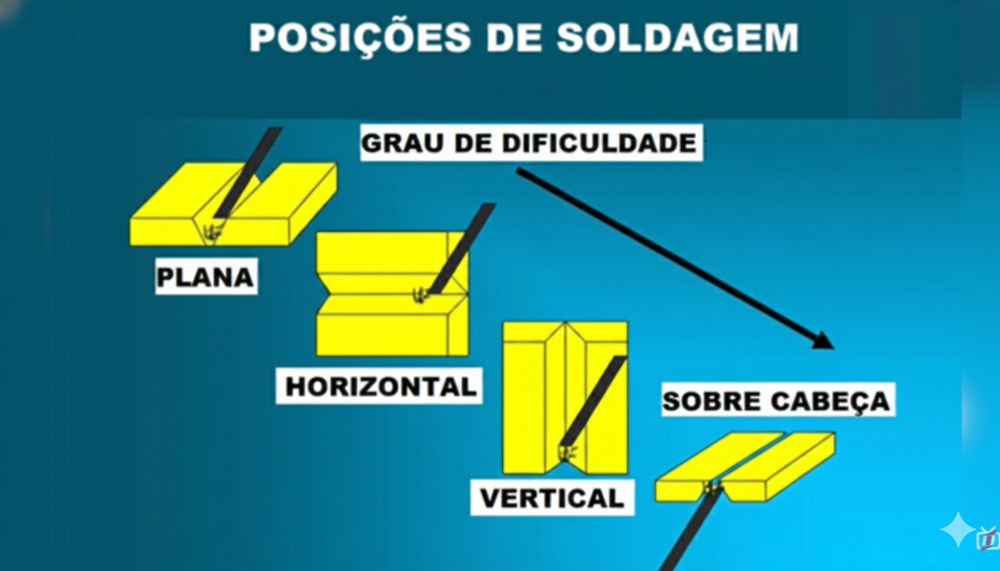

Quando falamos em “soldagem fora de posição”, referimo-nos principalmente aos trabalhos realizados:

- Na posição vertical, ascendente (3G-UP) ou descendente (3G-DN);

- Sobre cabeça (4G/4F);

- Na horizontal em chanfros ou filetes;

- Em tubulações, onde todas as posições aparecem conforme o giro e o diâmetro do tubo (1G, 2G, 5G, 6G).

Essas situações são comuns em caldeirarias, estruturas metálicas, montagem industrial, soldagem de campo, em plataformas de petróleo, navios e soldagem de dutos.

A dificuldade não está apenas na postura física do soldador em relação a junta a ser soldada, mas principalmente na interferência da gravidade, que age contra a poça de fusão, podendo gerar:

- Escorrimento do metal;

- Falta de fusão;

- Falta de penetração;

- Perfil irregular;

- Elevado índice de reparo;

- Baixa produtividade.

Por isso, mesmo soldadores experientes precisam dominar técnicas de soldagem específicas para garantir resultados consistentes.

Por que processos fora de posição exigem cuidados especiais?

A gravidade atrai o metal de solda para baixo e reduz o controle da poça de fusão. Em processos com maior aporte térmico ou com algumas transferências metálicas, essa dificuldade aumenta ou até torna impossível executar a soldagem.

Tradicionalmente, por características do processo ou por razões técnicas do projeto, as soldagens com Processo Eletrodo Revestido e TIG são bastante utilizados, principalmente em soldas no campo.

Estes 2 processos, apresentam uma excelente versatilidade no seu uso e muitas aplicações das mencionadas têm mais foco na qualidade do que na produtividade.

Contudo, usando corretamente as características de outros processos de solda, é possível obter tanto soldas com qualidade, como com produtividade.

Por exemplo, em uma linha de dutos para Óleo ou Gás, a velocidade de execução é fundamental, dependendo do material, do comprimento e do diâmetro envolvido, é interessante considerar o uso de Arame Tubular com ou sem gás ou combinação de processos, como Soldagem MIG/MAG com Curto-Circuito Controlado e Arame Tubular.

Ambos os processos podem ser usados na soldagem de dutos/tubos, pois permitem soldar em todas as posições de soldagem. Estas aplicações exigem também bastante habilidade do soldador, o qual deve ser qualificado para soldar nestas posições.

Um detalhe importante a ser considerado é o avanço da tecnologia e dos recursos que os equipamentos atuais possuem.

Transferência Pulsada, Duplo Pulso, Curto-Circuito Controlado e muitas curvas chamadas sinérgicas, desenvolvidas com diferentes tipos e diâmetros de arame, possibilitam o uso dos processos mais produtivos e que também possibilitam maior conforto ao soldador na execução das soldas fora de posição.

Os departamentos de projetos e de engenharia devem considerar o uso de processos alternativos e, por esta razão, recomendamos que conheçam em detalhes as características de cada processo, suas vantagens e limitações.

Processos, especialmente MIG/MAG com transferência Pulsada e Curto-Circuito Controlado, Arame Tubular com ou sem gás, e investir em equipamentos multiprocesso certamente trazem enormes benefícios para os cronogramas de fabricação e ganhos em produtividade, impactando positivamente também na redução de custos e na melhoria da qualidade.

5 dicas práticas para executar soldas fora de posição

A seguir, apresentamos cinco dicas básicas para soldagem fora de posição.

1. Sempre que possível, reposicione a peça para soldar em posição plana

Embora óbvio, muitos profissionais ignoram esta etapa. A posição plana oferece:

- Maior estabilidade da poça de fusão;

- Melhor penetração e fusão;

- Velocidades de soldagem mais altas;

- Redução de retrabalho;

- Maior conforto para o soldador;

- Maior produtividade e menores custos.

Sendo assim, antes de iniciar o trabalho, avalie:

- Pode-se girar o componente?

- Há possibilidade de alterar o dispositivo de fixação?

- A operação permite robotização ou giro manual?

- É possível mecanizar a operação com tratores ou mecanismos dedicados?

Em campo, nem sempre isso é viável, mas com os recursos de novos equipamentos, deve-se avaliar estas possibilidades.

Em fábricas, essas práticas evitam retrabalhos e aumentam a produtividade geral, além dos ganhos mencionados.

Inclusive, hoje se avalia até o uso de Robôs Colaborativos nas operações de soldagem em fábricas e operações mais insalubres.

2. Prefira processos que geram escória para facilitar o controle da poça

Processos como Arame Tubular com Escória, Eletrodo Revestido e Soldagem a Arco com Arame Tubular Autoprotegido (FCAW-S) oferecem vantagens importantes:

- A escória solidifica antes do metal, estabilizando a poça de fusão;

- Reduz o escorrimento do metal da solda;

- Melhora a qualidade e o acabamento em vertical ascendente;

- Proporciona melhor tolerância a variações da junta.

Por isso, estes processos são amplamente utilizados em trabalhos em campo, tubulações e estruturas metálicas.

3. Utilize Arame Tubular com ou sem gás para elevar produtividade

O Arame Tubular se destaca em soldagens fora de posição por oferecer:

- Excelente produtividade;

- Boa taxa de deposição;

- Cordões de ótima aparência;

- Os arames tubulares autoprotegidos (não usam gás) oferecem excelentes vantagens em soldas de campo, independente do seu maior custo inicial por kg.

Em soldagens verticais, sobre cabeça e em aplicações com vento, o Arame Tubular supera o MIG/MAG convencional, especialmente em ambientes externos.

4. Adote transferência pulsada, duplo pulso ou curto-circuito controlado

Equipamentos modernos permitem modos especiais de soldagem, como:

- Curto-circuito controlado para passes de raiz;

- Pulsado spray para tarefas de enchimento e acabamento;

- Duplo pulso / duplo ciclo térmico para melhor controle da poça e acabamento uniforme.

Essas tecnologias:

- Reduzem respingos;

- Melhoram o controle do aporte térmico;

- Aumentam estabilidade do arco;

- Permitem soldar com excelente produtividade mesmo fora de posição;

- Geram maior conforto operacional para o soldador.

São recomendadas para alumínio, aço inoxidável e aço carbono, especialmente em tubulações e soldas estruturais.

5. Treine e capacite os soldadores em Processos de Solda e nos Recursos Avançados dos Equipamentos

Equipamentos modernos oferecem recursos que nem sempre são totalmente explorados pela empresa. Isso geralmente ocorre por não terem domínio completo dos processos de solda. Sendo assim, é essencial:

- Capacitar equipes no uso de modos especiais de transferência;

- Ensinar regulagens para cada posição;

- Praticar padrões de movimento (zigue-zague, triangular, entre outros);

- Capacitar os Soldadores, Inspetores, Controle da Qualidade, Engenharia e Projetos em Processos de Solda.

Soldadores treinados e capacitados utilizam melhor o equipamento, produzem mais, cometem menos erros, têm maior consistência nas soldagens e realizam soldas com maior conforto e qualidade.

Quer aprimorar sua técnica? Acompanhe o blog da Sumig!

Soldar fora de posição exige técnica, controle do aporte térmico, domínio do processo, parâmetros e equipamentos ajustados corretamente para cada aplicação.

A gravidade e o local são sempre os principais desafios, mas, com processos adequados, tecnologia moderna e práticas corretas de operação, é possível alcançar alta qualidade e produtividade, mesmo nas posições mais difíceis.

Não deixe de acompanhar o blog da Sumig para mais dicas e conteúdos que podem transformar sua experiência no universo da soldagem!