Segurança na soldagem elétrica

A união de metais por processos de fusão, com ou sem metal de adição, possibilita soldas de ótima qualidade e são utilizados nos mais diversos segmentos e aplicações em operação manual, mecanizada e robotizada.

Entretanto, as operações de soldagem ao arco elétrico geram fumos visíveis, que contêm componentes metálicos e gases, com forte emissão de raios ultravioleta e infravermelho, todos nocivos à saúde.

Corte térmico de metais pelos processos oxi-combustível, plasma e laser, e operações de goivagem com eletrodo de carvão e escarfagem, igualmente geram fumos e gases nocivos à saúde, assim como também emitem raios ultravioleta, infravermelho e radiação laser.

Em um próximo artigo, poderemos comentar especificamente sobre as operações com essas técnicas de processamento térmico dos metais.

Este conteúdo tem o objetivo de abordar riscos e doenças decorrentes dessas substâncias perigosas a que estão expostos os soldadores e até mesmo colaboradores próximos às operações de soldagem, principalmente naquelas executadas manualmente. Não serão considerados os efeitos dos fumos e gases ao meio ambiente, como emissão de carbono, efeito estufa, etc.

Os processos de solda ao arco elétrico mais comuns são:

- Eletrodo revestido: utilizado manualmente e grande causador de fumos metálicos.

- Arame tubular: com e sem adição de gás, é usado manualmente ou com sistema mecanizado, gerando também grande quantidade de fumos metálicos.

- MIG/MAG: aplica diversos tipos de gases, como argônio, hélio, CO2, oxigênio, além de misturas entre essas substâncias. Utilizado manualmente em sistemas mecanizados e robotizados, gera poucos fumos visíveis, mas também diferentes tipos de gases e emissão de partículas durante a operação de soldagem.

- TIG: utiliza gases inertes, como argônio e hélio. Aplicado manualmente, em sistemas mecanizados e nos robotizados, gera mínima quantidade de fumos visíveis e outros tipos de gases.

Arco submerso: usa fluxo para a proteção da poça de fusão e tem outras atividades metalúrgicas durante a soldagem. Geralmente, é utilizado em sistemas mecanizados e gera mínima quantidade de fumos. Porém, pode gerar gases devido à fusão e interação entre o arame, o metal de base e o fluxo.

O metal de base tem influência na geração de fumos e gases?

O metal de base utilizado na operação de soldagem, por interagir e fazer parte da poça de fusão, tem participação na geração desses fumos e gases dependendo não somente da composição química do mesmo, mas também das condições da superfície onde está sendo executada a soldagem, seja em operação de união como em soldas de revestimento. No entanto, é o processo de soldagem o grande responsável pelas emissões mencionadas.

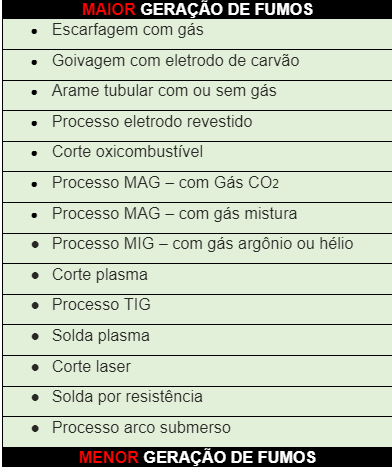

A tabela 1 informa os processos de soldagem que geram a maior e a menor quantidade de fumos. Mas, é importante destacar que os gases originadores, por não serem visíveis, são tão relevantes quanto os fumos em relação à nocividade para a saúde.

Tabela 1 – Operações soldagem, goivagem, reparos, corte térmico e oxicombustível

Identificando os maiores geradores de fumos

A identificação deve ser feita a partir de uma avaliação de risco dos perigos no local da operação antes de decidir qual medida ou método de proteção é o mais apropriado para ser utilizado. A análise deve considerar:

- Qual processo ou operação de soldagem ou corte gera mais ou menos fumos? A Tabela 1 pode auxiliar em saber quais os processos térmicos (solda, goivagem, corte e reparos) geram mais fumos.

- Quais substâncias são encontradas nesses fumos e quais são os riscos associados?

Essas substâncias são encontradas nas informações contidas na respectiva FISPQ (hoje denominada FDS – Ficha com Dados de Segurança - ABNT NBR 14725) dos consumíveis para soldagem, tais como eletrodo, varetas, arames, fluxos e gases de proteção. - Qual é o tipo de metal de base a ser utilizado na soldagem (galvanizado, inoxidável, alumínio, etc.)?

- Qual processo de solda será utilizado?

- A superfície que será soldada ou revestida por solda está limpa ou possui tinta, material orgânico, resinas ou agentes desengraxantes?

- Como ou onde é a concentração dos fumos?

- Quem estará exposto aos fumos e por quanto tempo?

- Existem ventiladores nos pontos de soldagem que podem espalhar os fumos?

- A soldagem será em local confinado, aberto ou no campo?

As doenças causadas pelos fumos e gases podem ocorrer em curto e longo prazo, e dependem não somente do tipo e da concentração, mas também do tempo de exposição a estes ambientes. São muitos os efeitos na saúde devido à exposição aos fumos e seus componentes, inclusive metálicos.

Alguns ocorrem em curto prazo de tempo e outros a longo prazo, e afetam principalmente as vias aéreas, os pulmões e os brônquios. Os sintomas são diversos, como tosse, desconforto, congestão nasal e dificuldades respiratórias, tosse, garganta seca, dores no peito, entre outros. Processos como solda e corte plasma, soldas TIG e MIG/MAG, que produzem o gás ozônio, podem causar problemas de fluidos nos pulmões.

Já a asma é associada à exposição aos fumos gerados em operações com aço inoxidável, por esse conter óxido de cromo e óxido de níquel. Falta de ar, dor no peito e respiração ofegante são sintomas típicos desse quadro ou mesmo de pneumonia.

Os fumos e gases gerados na soldagem de metais galvanizados (chapas revestidas com zinco) causam o que é chamada de febre do zinco. Magnésio, cobre e óxido de cobre podem, igualmente, causar o mesmo sinal e os sintomas são similares à sinusite e gripe forte, com febre.

Soldagem de aço inoxidável: cromo hexavalente

O cromo é um componente comum nos aços inoxidáveis, ligas não ferrosas, cromação e em alguns consumíveis de solda.

- O cromo é convertido para o seu estado hexavalente, Cr(VI), durante a soldagem. Cr(VI) é um fumo altamente tóxico e pode causar danos aos olhos, à pele, às vias aéreas e ao pulmão, com risco para câncer.

- Os limites de exposição dos trabalhadores ao Cr(VI) é regulamentada por organismos como ABNT, OSHA, ISO, entre outros.

O que mais pode compor esses fumos?

Metais

Alumínio, antimônio, arsênico, berílio, cádmium, cromo, cobalto, cobre, ferro, estanho, manganês, molibdênio, níquel, prata, chumbo, titânio, vanádio e zinco.

Gases

- Gases de proteção para o processo: argônio, hélio, nitrogênio e dióxido de carbono.

- Gerados pelo processo: óxido nítrico, dióxido de nitrogênio, monóxido de carbono, fosfagênio, fluoretos de hidrogênio e dióxido de carbono.

Como reduzir a exposição aos fumos?

- A empresa deve informar aos trabalhadores os riscos à saúde, como a exposição além dos limites estabelecidos a esses materiais e suas consequências, se não houver respeito às orientações.

- As superfícies a serem soldadas devem estar isentas de resíduos orgânicos ou revestimentos (resíduos de solventes e tinta, por exemplo) que possam gerar exposição tóxica.

- Os trabalhadores precisam estar posicionados de modo a não respirar os fumos e gases gerados pelas operações mencionadas.

- As ventilações de ar fresco, natural ou forçadas podem reduzir os níveis de fumos e gases no local de trabalho, mas também são capazes de espalhar os mesmos para outras áreas.

- A soldagem externa ou em espaços abertos não garante adequada ventilação, porém, a exposição pode ser menor do que em locais fechados e confinados.

- Considere utilizar, quando aplicável e apropriado, processos alternativos com menor geração de fumos, gases menos tóxicos ou mesmo consumível alternativo, com menos manganês, por exemplo.

- Não solde em local confinado sem a ventilação apropriada. Consulte as normas de segurança pertinentes.

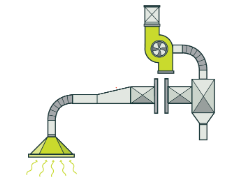

- Utilize sistemas de exaustão individuais ou coletivos que podem remover fumos e gases da zona de respiração dos soldadores ou até mesmo no ponto gerador.

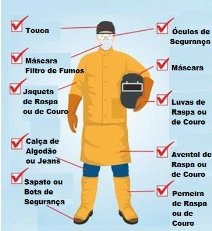

- Os Equipamentos de Proteção Individual (EPIs) apropriados devem sempre ser utilizados pelos trabalhadores, mesmo que os trabalhos ocorram com sistemas de exaustão, pois o objetivo é reduzir, ao máximo e, a um nível seguro, a exposição aos fumos e gases, de maneira a prevenir os riscos à saúde que podem causar as operações mencionadas.

Quais são os tipos de sistemas de exaustão de fumos e gases?

IMPORTANTE: a orientação é contratar empresas dedicadas a especificar e fornecer os sistemas corretos, uma vez que a solução pode envolver estudos de engenharia, mudanças de layout, uso de equipamentos de médio a grande porte, entre outras ações que tenham efetividade na decisão e nos resultados.

- Existem diversos sistemas de exaustão, cada um deles adequados às diferentes operações geradoras dos fumos e gases. A seguir, mencionamos alguns desses sistemas.

1. Sistemas individuais portáteis, com elemento de captação próximo ao ponto gerador dos fumos.

2. Sistema de mesa extratora.

3. Sistema coletivo ou para célula robotizada.

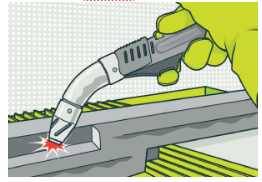

4. Tocha exaustora de fumos.

Em resumo, o ideal é que a solução de captura dos fumos na fonte seja a mais efetiva possível, protegendo os trabalhadores e o meio ambiente.

Pontos importantes a destacar

O sistema de exaustão não vai, necessariamente, capturar todos os fumos e fazer do local de trabalho seguro e 100% imune, mas certamente pode reduzir a níveis seguros de trabalho e de segurança conforme as normas. Por essa razão, os EPIs apropriados devem ser utilizados e os trabalhadores serem, continuamente, conscientizados sobre o uso deles.

Finalizamos com as seguintes observações:

1. Faça uma análise de risco detalhada.

2. Contate empresas e/ou profissionais qualificados para definir o sistema de extração adequado à sua necessidade.

3. Treine os trabalhadores de como operar o sistema de extração e importância do uso dos respectivos EPIs.

4. Obtenha orientação de profissionais qualificados em segurança e saúde ocupacional para monitoramento e controle da saúde de seus colaboradores, principal ativo da sua empresa.

Segurança na soldagem: sempre em primeiro lugar

A segurança na soldagem elétrica depende de entender como diferentes processos, consumíveis e condições de trabalho influenciam a geração de fumos e gases. A partir desse diagnóstico, torna-se possível aplicar medidas realmente eficazes — como limpeza adequada das superfícies, posicionamento correto do soldador, escolha de processos menos poluentes e uso de sistemas de exaustão apropriados.

Ainda assim, nenhum método de controle substitui o uso contínuo de EPIs e a capacitação dos profissionais. Integrar tecnologia, boas práticas e orientação especializada é o caminho mais seguro para proteger os trabalhadores e garantir operações de soldagem mais saudáveis e eficientes.

Não deixe de acompanhar o blog da Sumig para mais dicas e conteúdos que podem transformar sua experiência no universo da soldagem!