Tudo o que você precisa saber sobre o processo de soldagem MIG/MAG

Entenda o processo de soldagem MIG/MAG, seus modos de transferência metálica e a importância da escolha correta da tocha.

O processo de soldagem a arco elétrico sob proteção gasosa (GMAW), popularmente conhecido como solda MIG/MAG, é um dos mais utilizados na indústria metalmecânica por sua versatilidade, produtividade e adaptabilidade a diferentes aplicações e materiais.

Neste conteúdo, você vai entender o que é o processo MIG/MAG, como funciona a transferência metálica e por que a seleção adequada da tocha influencia diretamente a qualidade da solda. Também vamos explorar os tipos de transferência, como curto-circuito, globular, spray e pulsada, e quais as condições ideais para cada uma delas, além de abordar as diferenças entre os modos MIG e MAG.

Se você busca melhorar seus resultados em soldagem, este guia traz informações práticas e detalhadas para quem deseja ampliar seus conhecimentos e fazer escolhas mais assertivas. Acompanhe a leitura e descubra como otimizar seu processo com o suporte das soluções da Sumig.

No que consiste o processo de solda MIG/MAG?

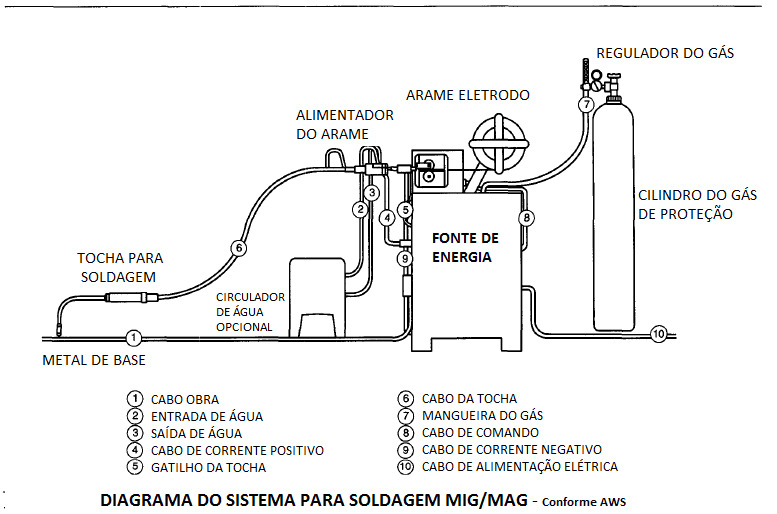

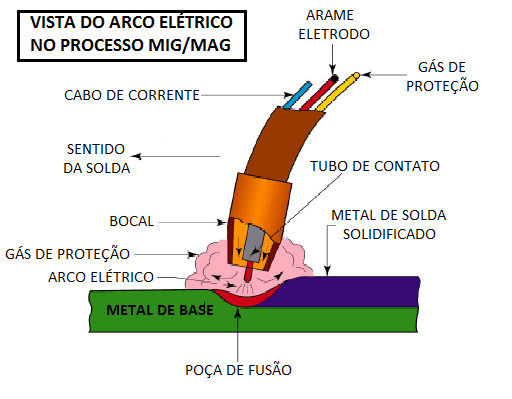

A soldagem MIG/MAG consiste na criação de um arco elétrico entre um arame sólido (metal de adição) e a peça a ser soldada. O arame é alimentado continuamente, integrando-se ao depósito de material na junta e sendo fundido pela tensão do arco elétrico estabelecido.

A corrente de solda é consequência da alimentação do arame através do arco elétrico. Quanto maior a velocidade de alimentação do arame, maior será a corrente de solda. Da mesma forma, quanto menor a velocidade do arame, menor será a corrente.

A energia do arco gera uma poça de fusão (espécie de reservatório de metal em estado líquido) entre o arame e o metal de base. Essa poça é protegida contra contaminações provenientes da atmosfera — como oxigênio, nitrogênio e hidrogênio — por uma fonte externa de gás inerte, ativo ou uma mistura de ambos.

A energia necessária para fundir o metal de base e o arame (metal de adição) é fornecida por uma fonte que pode ser de corrente contínua ou alternada, possibilitando, assim, a geração do arco elétrico.

• Tensão (volts) no arco (popularmente chamada de voltagem) é responsável pela fusão do arame e tem influência, juntamente com a corrente, nas características de transferência com que o metal é depositado através da coluna do arco;

• Corrente de solda (amperes), conhecida como amperagem, é ajustada através da velocidade de alimentação do arame, objetivando se estabelecer um arco estável frente a um determinado tipo de gás de proteção.

Os processos de solda MIG/MAG podem ser utilizados no modo semiautomático manual ou no modo automático, por meio de sistemas mecanizados ou robôs.

A adição do arame é feita continuamente, com ajuste manual ou de forma automática em sistemas de soldagem mais avançados, conhecidos como sistemas sinérgicos. Uma vez estabelecida a condição ideal do arco para a operação, ajustam-se basicamente variáveis externas, tais como:

• Velocidade de soldagem (deslocamento da tocha);

• Distância entre o bico de contato e a peça (conhecida como stickout);

• Ângulo e o sentido de avanço da tocha;

• Outros fatores específicos dependendo da aplicação.

O arame e o gás de proteção são considerados consumíveis, e é justamente o tipo de material do arame e do gás de proteção utilizado que determina se o processo será denominado MIG ou MAG.

Como escolher corretamente a tocha para o processo de solda MIG/MAG?

Essa escolha é fundamental para garantir ótima estabilidade do arco e do desempenho do processo. A tocha faz parte do circuito elétrico de soldagem e é responsável por transferir a energia de soldagem ao arame e ao arco. Uma tocha de má qualidade “estrangula” ou dificulta a passagem de corrente e tensão (energia), causando superaquecimento do sistema e instabilidade do arco.

Tochas com baixo desempenho provocam respingos, falta de fusão, transferência metálica irregular e desconforto ao soldador.

Por isso, é essencial utilizar tochas fabricadas conforme as normas técnicas, que ofereçam ergonomia, conforto e mobilidade para o soldador. Modelos de baixa qualidade resultam em altos custos de manutenção e em paradas frequentes na produção devido a falhas de desempenho.

A figura abaixo ilustra os principais elementos que influenciam o desempenho da tocha e o ponto efetivo de transferência de energia para o arco elétrico. Isso significa que, ao longo da tocha, todos os contatos, cabos de corrente e conexões devem estar em ótimas condições físicas e com materiais adequados para garantir a condução de energia ao arco com mínima resistência.

Vista explodida do frontal da tocha para soldagem MIG/MAG

Tocha Sumig Modelo SU 595

Processos MIG e MAG: qual a diferença?

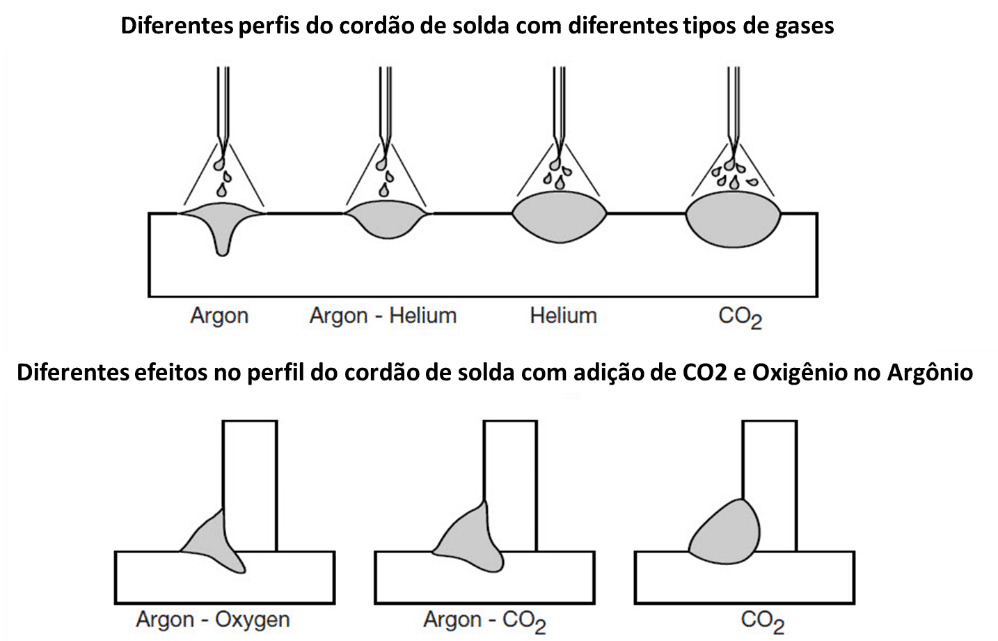

MAG é a abreviação de Metal Active Gas e utiliza um gás ativo como proteção, ou seja, um gás que participa ativamente de alterações metalúrgicas na poça de fusão ou na solda. O gás CO₂, por exemplo, é um gás ativo e pode ser utilizado na forma pura ou misturado com argônio e outros gases combinados.

O processo MAG pode empregar misturas com dois gases (exemplos: argônio + CO₂ ou argônio + oxigênio) ou com três ou mais gases (exemplos: argônio + CO₂ + oxigênio ou argônio + CO₂ + hélio). A soldagem MAG é normalmente aplicada em materiais ferrosos e, dependendo da combinação de gases, também pode ser utilizada na soldagem de aços inoxidáveis.

MIG é a abreviação de Metal Inert Gas e utiliza um gás de proteção inerte, ou seja, um gás que não interfere nas alterações metalúrgicas da poça de fusão ou da solda. Argônio e hélio são exemplos de gases inertes e podem ser usados isoladamente ou em misturas.

A soldagem MIG é normalmente empregada em materiais não ferrosos, como alumínio, cobre, entre outros.

Quais são os tipos de transferência metálica no processo MIG/MAG?

Existem quatro principais modos de transferência metálica durante a soldagem pelos processos MIG/MAG. Esses modos de transferência variam de acordo com o tipo de gás de proteção, o tipo e o diâmetro do arame, o nível de energia (corrente e tensão), entre outras variáveis do processo.

As principais formas de transferência metálica são:

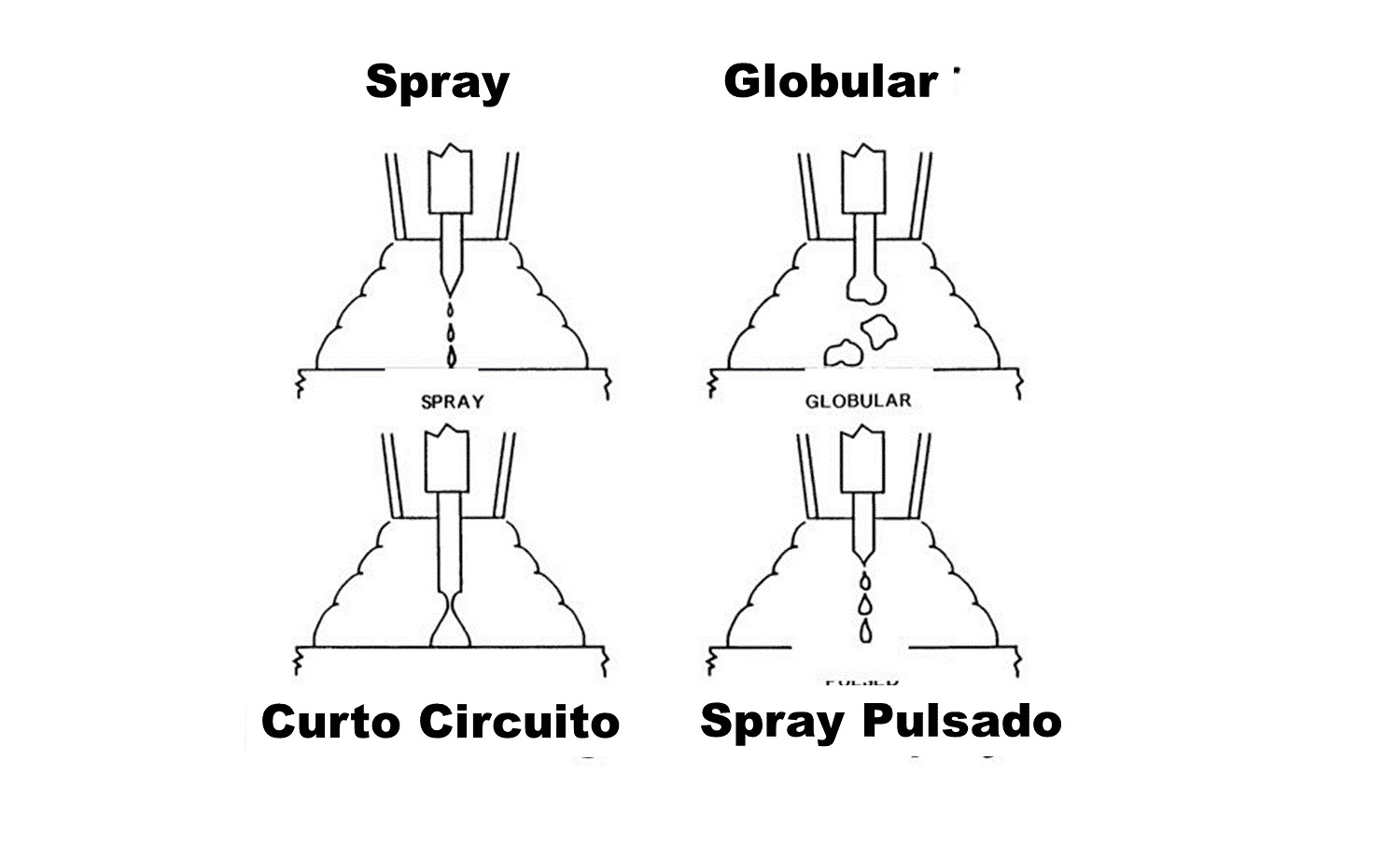

Transferência por Curto-Circuito

É caracterizada por uma sequência de curtos-circuitos entre a extremidade do arame e o metal de base. Possui um ruído típico, decorrente da frequência de curtos por segundo, conforme a regulagem da tensão e da corrente do arco. Algumas fontes de energia permitem um controle preciso desses curtos-circuitos, transferindo uma gota de metal a cada ocorrência.

O nível de energia nesse modo de transferência é baixo (baixo aporte térmico), o que possibilita:

• Soldagem fora de posição;

• Soldagem de chapas finas;

• Soldagem de raiz ou juntas abertas.

Esse tipo de transferência, em geral, provoca baixa distorção da chapa ou do componente soldado. Equipamentos com recursos avançados oferecem programas específicos para a soldagem em curto-circuito com transferência metálica controlada.

Normalmente, essa transferência está associada ao processo MAG, e a gota transferida apresenta dimensões menores do que o diâmetro do arame.

Os gases mais utilizados são o CO₂ puro ou em mistura com argônio. A penetração costuma ser baixa e, dependendo dos ajustes e do equipamento, podem ocorrer respingos. Esse modo de transferência não é utilizado no processo MIG.

Transferência Globular

A transferência globular apresenta características semelhantes à transferência por curto-circuito, porém com um nível de energia mais elevado. Também é associada ao processo MAG.

Nesse modo, as gotas transferidas são maiores do que o diâmetro do arame e ocorrem por meio de curtos-circuitos irregulares, o que resulta em uma transferência menos controlada. Como consequência, o processo costuma gerar grande quantidade de respingos e não é adequado para soldagem em todas as posições.

Os gases utilizados são os mesmos empregados na transferência por curto-circuito, como o CO₂ puro ou em mistura com argônio. A transferência globular proporciona maior penetração, mas não é utilizada no processo MIG.

Transferência em Spray

Geralmente ocorre em níveis elevados de energia, com tensão e corrente altas. É caracterizada pela pulverização de gotas metálicas menores do que o diâmetro do arame, transferidas através da coluna de arco formada entre a ponta do arame e o metal de base.

A transferência em spray é mais comum nas posições plana e horizontal, sendo utilizada nos processos MIG ou MAG, com diferentes combinações de gases e ajustes adequados da velocidade de alimentação do arame (amperagem ou corrente) e da tensão do arco (voltagem), entre outras variáveis externas.

É amplamente empregada em chapas com espessura superior a 4 mm, especialmente em soldas mecanizadas e em juntas que exigem maior taxa de deposição ou produtividade.

Essa transferência pode ser aplicada tanto em materiais ferrosos quanto não ferrosos, nos processos MIG e MAG. Devido ao alto nível de energia, pode provocar maior distorção na junta, dependendo dos ajustes de outras variáveis. Em contrapartida, apresenta baixo nível de respingos, ótima penetração e excelente aspecto do cordão de solda.

Transferência Pulsada

Também é uma forma de transferência spray, porém as gotas metálicas transferidas através da coluna do arco são controladas pelo sistema de soldagem por meio de softwares e programas dedicados a esse tipo de transferência. Envolve diferentes tipos de metal de base, gases de proteção, arames e outras variáveis do processo.

A transferência pulsada geralmente ocorre em níveis de energia inferiores aos da transferência spray convencional, o que permite a soldagem em todas as posições e com baixo nível de respingos, dependendo do grau de tecnologia do equipamento ou do sistema de soldagem. Está associada aos processos MIG ou MAG, com diversas combinações de gases e ajustes adequados da velocidade de alimentação do arame (amperagem ou corrente) e da tensão do arco (voltagem), entre outras variáveis externas. É comum em equipamentos sinérgicos, que otimizam a regulagem dos parâmetros.

Essa transferência é amplamente utilizada em chapas com espessura superior a 4mm, especialmente em soldas mecanizadas e em juntas que exigem maior taxa de deposição ou produtividade.

Pode ser aplicada tanto em materiais ferrosos quanto não ferrosos, nos processos MIG/MAG. Apresenta baixo índice de respingos, boa penetração e excelente visual do cordão de solda. O nível de energia é mais alto do que na transferência por curto-circuito, o que pode resultar em maior distorção ao soldar chapas finas.

Consulte a equipe da Sumig para conhecer mais sobre os equipamentos sinérgicos e os benefícios que oferecem na transferência pulsada, entre outros recursos.

As ilustrações abaixo demonstram os efeitos do gás de proteção, os tipos de transferência metálica e os diferentes perfis do cordão de solda em relação à penetração.

Sumig: soluções para solda e corte

Desde 1980, a Sumig oferece uma ampla gama de soluções para solda e corte. Equipamentos, tochas, consumíveis, acessórios, sistemas de extração de fumos, sistemas de corte e células robotizadas estão entre as principais opções disponibilizadas pela marca, sempre associando tecnologia e recursos que promovem expressiva redução de custos e aumento da produtividade.

Conheça a linha completa de produtos da Sumig e descubra todos os benefícios das soluções inovadoras para solda e corte oferecidas pela marca.