Como escolher corretamente o eletrodo de Tungstênio no processo TIG?

Descubra como escolher o eletrodo de tungstênio ideal para soldagem TIG, considerando tipo, corrente, polaridade e aplicação específica.

No processo de soldagem TIG (GTAW – Gas Tungsten Arc Welding), o eletrodo de Tungstênio é o responsável por iniciar e sustentar o arco elétrico que gera o calor necessário para fundir o material base.

Embora não seja consumido como os eletrodos revestidos ou os arames MIG, o eletrodo de Tungstênio se desgasta devido à vaporização e ao intenso calor a que está submetido durante a soldagem.

Por isso, a escolha do eletrodo mais adequado para cada aplicação vai muito além de uma decisão baseada em disponibilidade ou preço. Envolve considerar variáveis como:

- Tipo de corrente;

- Polaridade;

- Material a ser soldado;

- Tipo de equipamento;

- Geometria do eletrodo;

- Faixa de corrente a ser aplicada.

Uma seleção incorreta pode comprometer seriamente a abertura do arco, a estabilidade da solda, a durabilidade do eletrodo e a qualidade final da junta soldada.

Escolha do eletrodo de Tungstênio: uma questão de compatibilidade eletrotérmica com parâmetros do processo

A primeira distinção a ser feita é quanto ao tipo de corrente elétrica e sua polaridade:

- Eletrodos puros ou com adição de zircônio, por exemplo, são indicados para corrente alternada (AC);

- Dopados com tório, cério ou lantânio apresentam desempenho superior em corrente contínua (DC), geralmente com polaridade negativa no eletrodo (DCEN).

Outro aspecto crítico é o diâmetro do eletrodo, que deve ser compatível com a faixa de corrente de operação. Não se deve utilizar um eletrodo superdimensionado para correntes muito baixas.

Por exemplo: utilizar um eletrodo de 3,2 mm em correntes abaixo de 60 A frequentemente resulta em instabilidade do arco e falha na abertura, pois a densidade de corrente não é suficiente para formar um arco estável.

Tipos de eletrodo mais utilizados e suas características principais

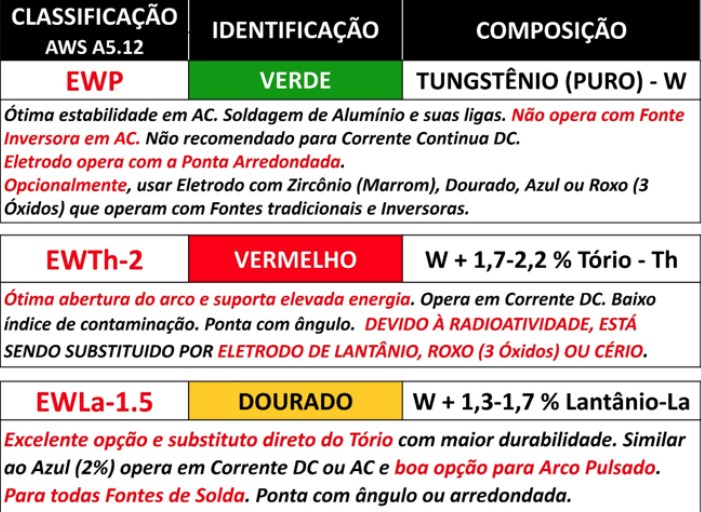

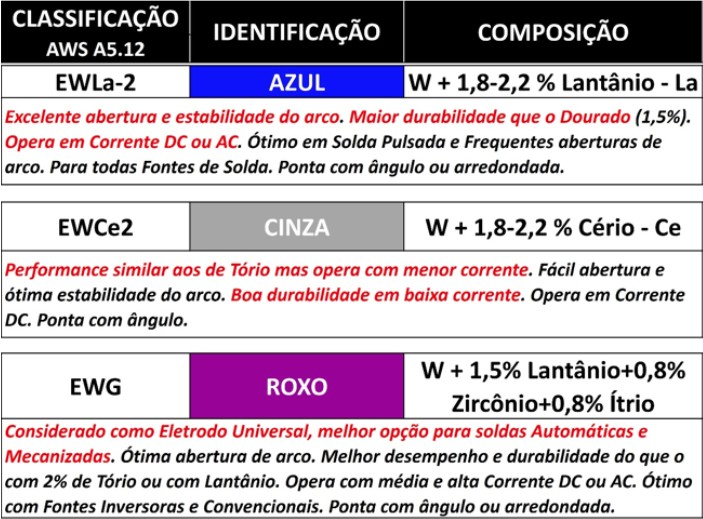

É necessário também considerar os aditivos presentes na liga do eletrodo, pois cada composição oferece características específicas:

- Eletrodo Verde (WP – Tungstênio puro): bom para AC, especialmente em alumínio e magnésio, porém limitado em durabilidade e estabilidade com inversoras modernas.

- Vermelho (WT20 – 2% tório): excelente estabilidade de arco em DC, mas contém material radioativo, o que tem levado à sua substituição.

- Cinza (WC20 – 2% cério): ideal para correntes baixas e aplicações delicadas; oferece boa partida de arco e estabilidade.

- Dourado (WLa15 – 1,5% lantânio) e Azul (WLa20 – 2% lantânio): ótimos substitutos ao tório, com alta durabilidade e versatilidade para AC/DC.

- Roxo (EWG – 1,5% Lantânio + 0,8% Zircônio + 0,8% Ítrio): representa a evolução dos eletrodos multiuso, com desempenho superior e boa abertura de arco tanto em AC quanto em DC.

Ainda no plano prático, a geometria da ponta do eletrodo também influencia diretamente na qualidade do arco:

- Pontas com ângulo agudo e afiação simétrica promovem maior concentração de arco e melhor controle em soldas mais precisas, como em tubulações finas ou soldagem orbital;

- Ponta arredondada é mais indicada para soldagem em AC com eletrodos puros.

No uso de equipamentos com fontes inversoras, os eletrodos dopados (lantânio, cério, híbridos) oferecem vantagens importantes em termos de abertura do arco, durabilidade e resistência à contaminação. A performance varia também conforme a qualidade da liga e do processo de fabricação do eletrodo.

Eletrodos de baixa qualidade tendem a se deformar ou apresentar fraturas durante a soldagem, comprometendo não apenas o resultado, mas também a segurança do operador.

Por fim, o manuseio correto do eletrodo também é essencial. Contaminação por óleo, graxa ou partículas metálicas na extremidade do eletrodo podem causar instabilidade de arco e transferência de impurezas para a poça de fusão, degradando a integridade metalúrgica da solda.

Escolha adequada do eletrodo de Tungstênio é determinante para o processo TIG

A compatibilidade entre o tipo de eletrodo, a corrente, a polaridade, o tipo de material e o equipamento influencia diretamente a abertura do arco, a estabilidade da poça, a durabilidade do eletrodo e, acima de tudo, a qualidade da solda.

Recomenda-se que o soldador sempre avalie tecnicamente os parâmetros da aplicação antes de selecionar o eletrodo. Além disso, deve-se priorizar a aquisição de eletrodos de fornecedores confiáveis e com padrão de qualidade garantido, mesmo que isso represente um custo inicial mais alto.

A relação custo-benefício se justifica pelo ganho em estabilidade de processo, menor retrabalho e maior produtividade.

Não deixe de acompanhar o blog da Sumig para mais dicas e conteúdos que podem transformar sua experiência no universo da soldagem!

Conteúdos que podem interessar você: