O que são os Processos MIG e MAG

Você sabia que o processo de soldagem MIG/MAG envolve uma série de detalhes? Separamos todas as informações sobre essa solda para ajudar na sua rotina!

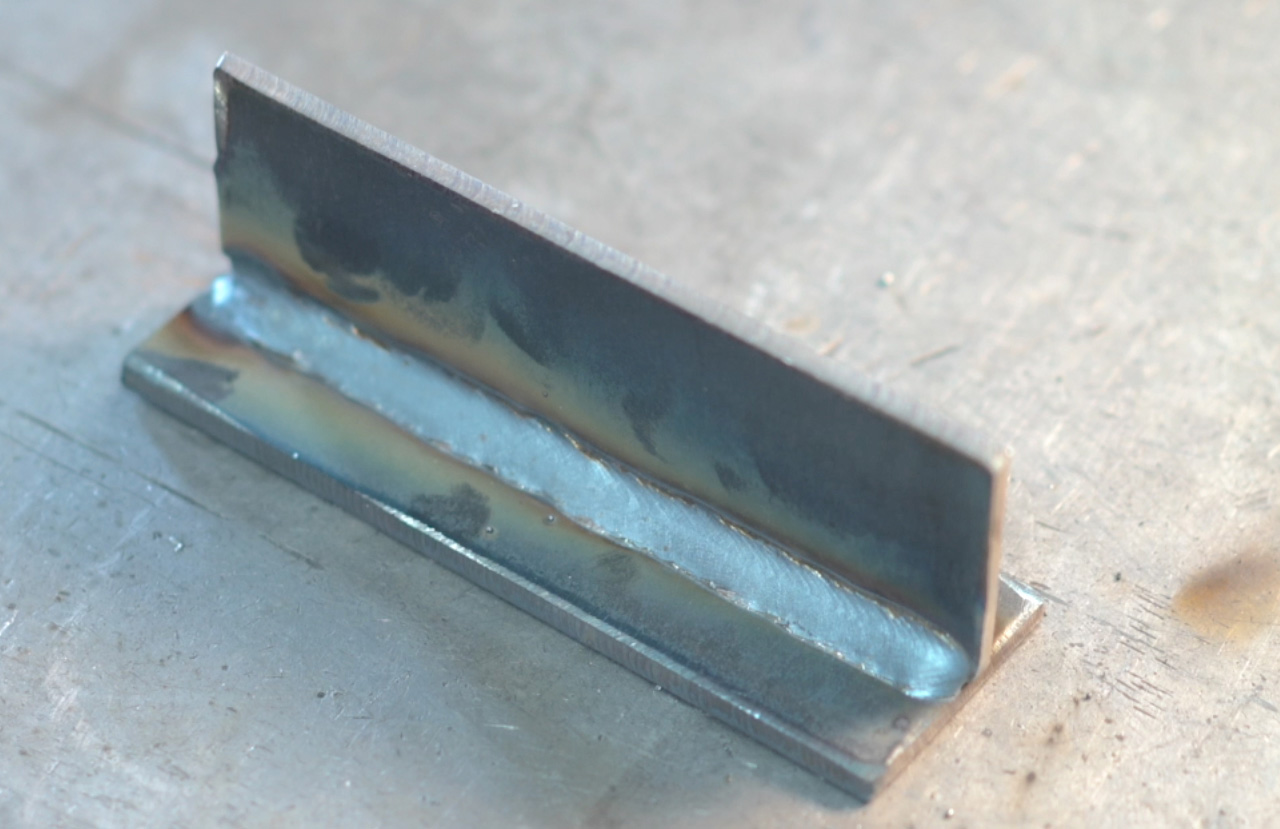

Dentro do segmento da soldagem, MIG e MAG são processos de solda para união de metais muito utilizados na indústria metalmecânica. Esses processos usam o arco elétrico, formado entre um metal e um consumível alimentado continuamente, em forma de arame sólido ou tubular denominado eletrodo que, com o calor gerado por este arco formam uma poça de fusão comum.

Durante a soldagem, a poça de fusão é protegida por um ou mais tipos de gases conforme a aplicação e materiais envolvidos. Estes gases de proteção podem ser CO2, Argônio, Oxigênio ou Misturas entre eles, e tem a finalidade de proteger a poça de fusão dos gases da Atmosfera.

Pela importância destes processos, reunimos em um só conteúdo os mais importantes detalhes como, os tipos de gases, tipos de transferências metálicas, componentes do sistema, aplicações típicas, entre outras que envolve os Processos de Solda MIG e MAG.

Boa leitura!

Como surgiu o processo de solda MIG/MAG?

Antes, vamos fazer uma pequena viagem ao tempo. O processo de solda começou a ser desenvolvido na década de 20, mas só foi aplicado em escala industrial a partir da década de 40. A princípio, o processo utilizava o gás de proteção inerte, no caso Argônio ou Hélio e o processo era aplicado apenas para a solda do alumínio. Não à toa, o termo MIG virou sinônimo deste tipo de atividade.

Alguns anos depois, com o emprego do gás C02 e outras misturas combinadas como gás de proteção, os processos de Solda MIG e MAG foram viabilizados para a indústria. Os processos sofreram alterações ao longo do tempo, principalmente em relação aos equipamentos e consumíveis utilizados, gases e arames, tornando estes processos ainda mais versáteis em atender as mais diversas aplicações, tipos de metal de base, diversas espessuras de chapas e nos mais diferentes Segmentos como, Automotivo, Autopeças, Naval, Rodoferroviário, Equipamentos Pesados para Construção e Agronegócio, etc. tornando-se processos mundialmente populares e de uso geral na indústria metalmecânica.

Qual é a diferença entre os processos MIG e MAG?

Uma dúvida muito comum é a diferença entre MIG e MAG. Felizmente, a resposta é simples:

Metal Active Gas (MAG): Utiliza um gás ativo como proteção. Isso significa que o gás participa ativamente das alterações metalúrgicas da poça de fusão ou na solda. O gás CO2, por exemplo, é um gás ativo e pode ser usado na forma pura ou misturado com Argônio e outros gases combinados. O processo MAG pode contemplar misturas de dois gases (Argônio + CO2 ou Argônio + Oxigênio) e três ou mais gases (Argônio + CO2 + Oxigênio ou Argônio + CO2 + Hélio). A soldagem MAG é normalmente utilizada em materiais ferrosos e, dependendo da combinação dos gases, na soldagem de aços inoxidáveis.

Metal Inert Gas (MIG): Utiliza um gás de proteção inerte, ou seja, um gás que não participa de alterações metalúrgicas da poça de fusão ou na solda. Argônio e Hélio, por exemplo, são gases inertes e podem ser usados isoladamente ou misturados. A soldagem MIG é normalmente utilizada em materiais não ferrosos, como alumínio e cobre. Não se tem bom desempenho soldar Aço Inoxidável somente com Argônio.

E o termo MIG/MAG?

Este termo se popularizou mundialmente e assim tratam os processos. Contudo, é importante saber o que um e o que é outro para não gerar erros com os gases, equipamento, tipos de arame etc.

A importância do gás na soldagem MIG/MAG

Agora, vamos abordar um ponto importante na soldagem MIG/MAG: o tipo de gás utilizado. Esse fator é definido pela aplicação e por ensaios específicos, conforme as normas que especificam os requisitos metalúrgicos e boas práticas de fabricação e de soldagem. Isso também envolve uma série de custos, uma vez alguns gases têm preços maiores que os outros, a variar da sua composição ou tipo.

Devemos sempre lembrar que o gás de proteção não protege somente a poça de fusão da atmosfera, mas também tem relação com outros fatores. Os principais são:

- Propriedades mecânicas da solda;

- Quantidade de respingos gerados;

- Quantidade de escória sobre o cordão;

- Perfil da solda, penetração e fusão;

- Resistência a corrosão;

- Modo de transferência do metal (Por exemplo: curto-circuito para spray).

Algumas aplicações de soldagem podem utilizar diferentes tipos de gases. Cabe ao responsável técnico saber a diferença de cada um deles e o que afeta os requisitos da solda. Algumas vezes, a geração de respingos pode não ser um problema, pois a peça vai ser gateada e a perda de material é mínima.

Quais são os tipos de transferência metálica nos processos MIG e MAG?

Por fim, vamos abordar os quatro principais modos de transferência metálica durante a soldagem MIG ou MAG. Essas transferências dependem do tipo de gás de proteção, tipo e diâmetro do arame, nível de energia (corrente e tensão), entre outras variáveis dos processos.

As transferências principais são:

• Transferência por Curto-Circuito: caracterizada por uma sequência de curtos-circuitos causados entre a extremidade do arame e o metal de base. Possui um ruído característico devido a sequência de curtos-circuitos “por segundo”, conforme o tipo de regulagem da tensão e corrente do arco. Algumas fontes de energia possibilitam um controle preciso destes “curtos-circuitos”, sendo que cada vez que ocorrem é transferida uma gota de metal. O nível de energia na transferência por curto-circuito é baixo, permitindo a soldagem fora de posição, a soldagem de chapas finas e a soldagem de raiz juntas com aberturas. Este tipo de transferência está associado ao processo MAG e a gota de metal tem dimensões menores do que o diâmetro do arame. Os gases usuais para a transferência curto-circuito são o CO2 puro ou a mistura deste com o Argônio. A penetração é baixa e, dependendo do equipamento de solda e ajustes, podem gerar respingos. Não existe este tipo de transferência no Processo MIG.

• Transferência Globular: similar à transferência em curto-circuito, porém com um nível de energia mais alto. É também associada ao processo MAG. As gotas são maiores do que o diâmetro do arame e não permitem a soldagem em todas as posições. As gotas são transferidas através de curtos-circuitos “irregulares” e o processo geralmente é acompanhado de bastante respingos. Na transferência globular, os gases usuais são os mesmos para a transferência em curto-circuito e ela gera uma maior penetração. Não existe este tipo de transferência no Processo MIG.

• Transferência em Spray: ocorre em elevado nível de energia ou com tensão e corrente elevadas. É caracterizada pela pulverização de gotas metálicas menores do que o diâmetro do arame através da coluna de arco formada entre a ponta do arame e o metal de base. A transferência em spray é geralmente utilizada nas posições plana e horizontal e associada a solda MIG ou MAG com diferentes combinações de gases e ajustes apropriados da velocidade do arame (amperagem ou corrente) e tensão do arco (volts ou voltagem), entre outras variáveis externas. Essa transferência é muito utilizada em chapas de espessuras acima de 4 mm em soldas mecanizadas e juntas que requerem maior razão de depósito ou maior produtividade. A transferência em spray pode ser utilizada em materiais ferrosos ou não ferrosos. Devido ao elevado nível de energia, pode gerar maior distorção da junta, dependendo do ajuste de outras variáveis. Geralmente apresenta baixo nível de respingos, ótima penetração e visual do cordão de solda.

• Transferência Pulsada: Também é uma transferência spray, porém as gotas metálicas transferidas através da coluna do arco são controladas pelo sistema de soldagem via softwares e programas dedicados para este tipo de transferência. A transferência pulsada geralmente ocorre em menor nível de energia do que o spray convencional, permitindo a soldagem em todas as posições e baixo nível de respingos, dependendo do nível de tecnologia do equipamento ou do sistema de soldagem. É associada ao Processo MIG ou MAG com diferentes combinações de gases e ajustes apropriados da velocidade do arame (amperagem ou corrente) e tensão do arco (volts ou voltagem), entre outras variáveis externas e presentes em equipamentos denominados sinérgicos. Também é muito utilizada em chapas de espessuras acima de 4mm em soldas mecanizadas e juntas que requerem maior razão de depósito ou maior produtividade. A transferência pulsada pode ser utilizada em materiais ferrosos ou não ferrosos, nos processos MIG ou MAG.

Como é formado o Sistema de Soldagem MIG e MAG?

É muito importante conhecer os componentes que formam o sistema de soldagem nos Processos MIG e MAG. Componentes como, Fonte de Energia, Tocha, Alimentador de Arame e outros acessórios que podem eventualmente serem incorporados para atender determinados tipos de aplicações. A seguir vamos falar sobre estes componentes.

Como escolher a tochas para a soldagem MIG/MAG?

A escolha correta da tocha para soldagem MIG/MAG é fundamental para se obter uma ótima estabilidade do Arco e da operação do processo. A tocha faz parte do circuito elétrico de Soldagem e é responsável em transferir para o arame e arco a energia de soldagem.

Um erro bastante comum é levar em consideração apenas o preço. Lembre-se daquele ditado "o barato pode sair caro": é preciso pensar em outros aspectos, como segurança, conforto e ergonomia para o soldador(a). Tochas de má qualidade apresentam elevados custos de manutenção e geram constantes paradas de produção por problemas de desempenho e podem também causar lesões por esforço repetitivo – LER.

Para auxiliar nessa decisão, trouxemos algumas dicas sobre tochas para soldagem MIG/MAG sendo que o primeiro passo é conhecer bem os componentes e funções dos elementos mais importantes da tocha e o ponto efetivo de transferência de energia para o Arco Elétrico. Todos os contatos, cabos de corrente e conexões devem apresentar ótimas condições físicas. Eles também precisam ser fabricados com materiais de excelente qualidade, isolação elétrica e flexibilidade para a operação.

Uma ótima orientação para os gestores é de sempre utilizar Tochas que tenham aprovação IEC ou, conforme a norma IEC 60974-7. Com isso o usuário tem assegurado a qualidade e segurança no uso do produto, protegendo também o Soldador(a) de eventual acidente ou choque elétrico.

Saiba que uma tocha de má qualidade restringe a passagem da energia do arco, causando superaquecimento do sistema e instabilidade da solda. Tochas com mau desempenho ocasionam respingos, falta de fusão e transferência metálica irregular. Além disso, atrapalha o trabalho e gera desconforto para o soldador pois aquece sua mão podendo gerar a síndrome do túnel do carpo que é causada pela compressão do nervo mediano dentro do túnel do carpo e causa dormência em parte da mão e dos dedos.

Como são fabricadas as tochas MIG/MAG?

No tópico anterior, reforçamos a importância de utilizar tochas MIG/MAG que ofereçam qualidade, segurança, ergonomia e durabilidade. Isso inclui seus componentes, por isso vamos falar dos principais itens deste produto. A fabricação destes componentes e a montagem das tochas é nacional, sendo feita na sede da Sumig, a maior fabricante de tochas MIG/MAG, TIG, Robô e Corte Plasma da América Latina.

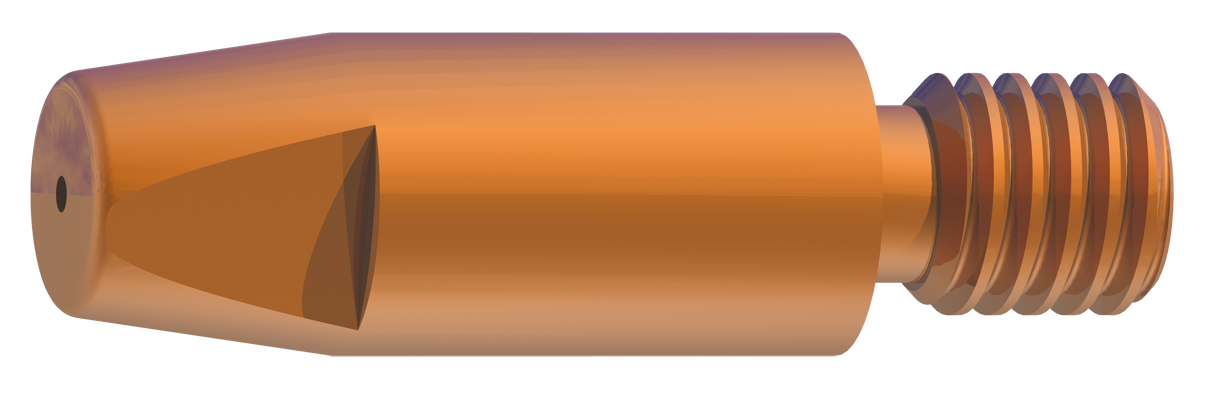

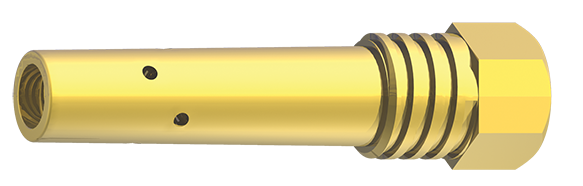

Bico de contato

A matéria prima deve assegurar uma excelente performance e ótima durabilidade durante a soldagem. Deve ter as dimensões exatas para cada aplicação e parâmetros de soldagem. Essas condições só são alcançadas com a utilização de equipamentos de alta tecnologia e de alta confiabilidade, pelo elevado volume destes itens que são fabricados diariamente.

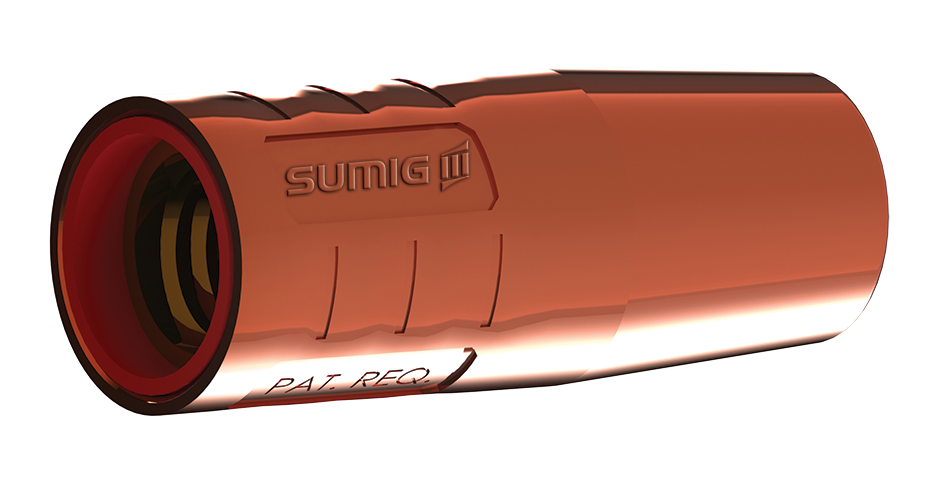

Bocal

Como o bico de contato, o bocal também deve oferecer alta durabilidade e ter dimensões apropriadas para cada tipo de aplicação e parâmetros de soldagem. Além disso, é preciso garantir que o bico de contato sempre esteja concêntrico ao diâmetro, para se ter a melhor proteção da solda pelo gás. Existem diversos tipos de Bocal. A sua fabricação usa ferramentas apropriadas e técnicas de engenharia e fabricação que garantem o melhor desempenho e resistência na soldagem.

Difusor de gás

Cada modelo de difusor de gás passa por um estudo de engenharia para garantir a melhor distribuição do gás pelo interior do bocal, além de proteger a solda sem causar turbulência. A matéria prima deve suportar todo calor gerado pelo arco e manter a fixação do bico de contato e do bocal. Desta forma trará máxima segurança à operação e ao soldador.

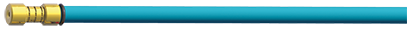

Guia espiral

É um componente de enorme importância no desempenho da operação de soldagem. Deve ser fabricado por técnicas apropriadas, garantindo a melhor passagem do arame pelo interior da tocha e com o mínimo de atrito. Deve ter flexibilidade e resistência à abrasão causada pelo atrito do arame, dando ao soldador melhor ergonomia durante a movimentação da tocha.

Cabo de corrente

Considerado o "coração" da Tocha, pois é por ele que passa a energia gerada pela máquina de solda, tensão e corrente. Não adianta termos a melhor e mais avançada máquina de solda, se o cabo da tocha está comprometido e não deixa a energia passar. Além da qualidade da matéria prima, o cabo deve ter revestimento aprovado pelas normas da IEC e ABNT. Essas orientações incluem resistência elétrica, resistência a abrasão, não causar acidentes ou choque elétrico no soldador, entre outros fatores de segurança.

Punho

Feito de matérias primas de alta isolação elétrica e térmica, o punho é desenhado para dar ao Soldador a melhor ergonomia e mínimo esforço no manuseio da tocha. É montado para minimizar a entrada de material particulado e não causar choque elétrico. Tem extrema importância por proteger a mão do soldador do calor gerado, caso se utilize mais energia do que o recomendado para cada modelo de tocha.

Controle de qualidade

Mesmo utilizando-se as melhores matérias primas e técnicas de engenharia, é importante um rigoroso controle da qualidade ao longo do processo de fabricação e montagem da tocha. Desta forma, será possível garantir o desempenho projetado para o produto e enquadrá-lo nas normas internacionais de Segurança e Qualidade.

Outros componentes do sistema de Soldagem MIG/MAG

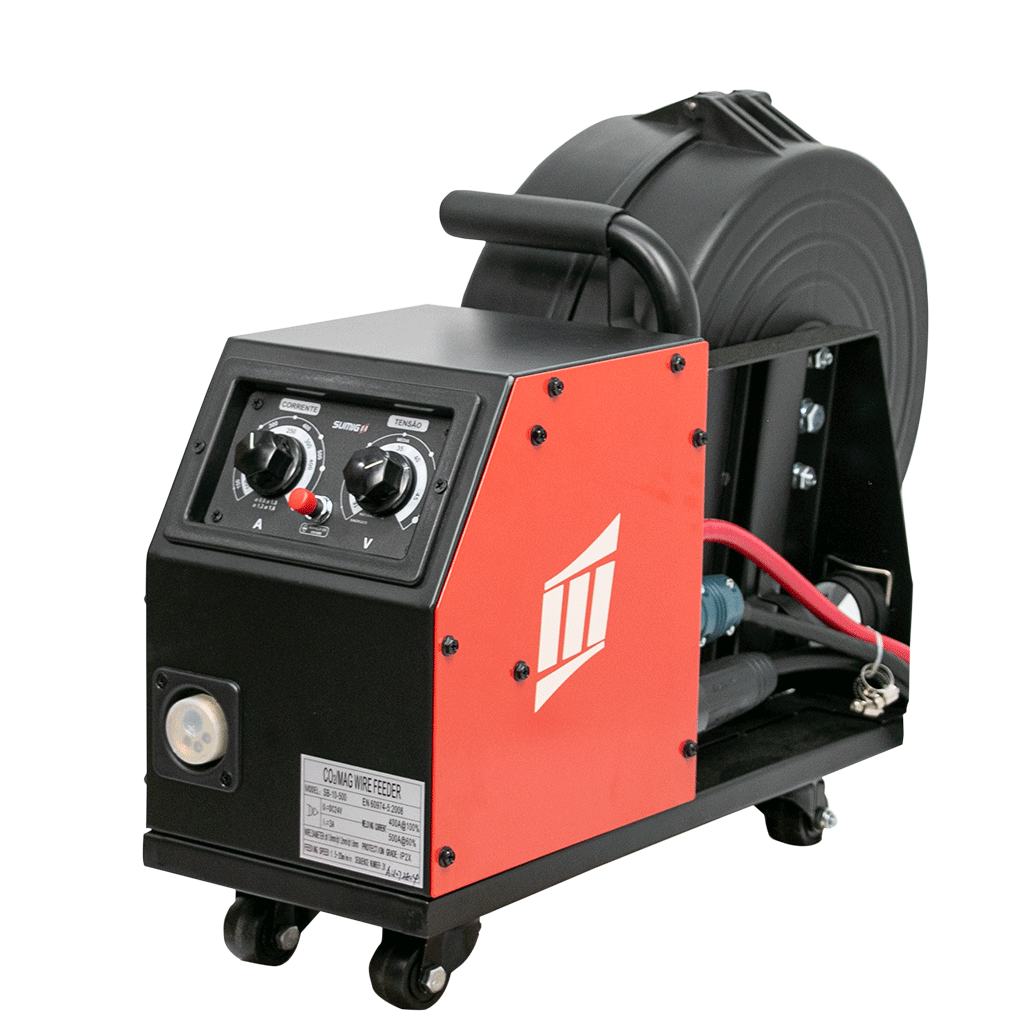

Alimentador do Arame

Responsável em Alimentar o Arame através da Tocha até a formação do Arco Elétrico. Possui diversos recursos, como o Ajuste da Velocidade do Arame, que deve ser com precisão e estável (maior a velocidade do arame tem-se maior corrente/amperagem e vice-versa). Outros ajustes: Pré e Pós Vazão do Gás, sistema de 2 e 4 Toques do gatilho da tocha, avanço do arame manual, entre outros. Pode ou não possuir Indicador Digital da tensão e Corrente ou velocidade do Arame. Pode ter 2 ou 4 roldanas dependendo do diâmetro e velocidade de alimentação do arame.

Fonte de Energia

Com diversos níveis de potência, possuem diversos recursos com ajustes eletrônicos ou eletromecânico. Podem também ter softwares de programas de diferentes arames e gases, conhecidas como Fontes Sinérgicas. Assim, permitem maior flexibilidade no uso e desempenho do sistema. Idealmente, deve ter indicador Digital da Corrente e Tensão bem como ajustes de Indutância e ou relacionados com os tipos de arames e gases podendo também optar por transferência pulsada sinérgica ou não, entre outros recursos.

Sumig: Tudo para a soldagem MIG/MAG

Desde 1980, a Sumig oferece uma ampla gama de soluções para solda e corte. Equipamentos, tochas, consumíveis, acessórios, sistemas para extração de fumos, sistemas de corte e células robotizadas são algumas das principais opções disponibilizadas pela marca. A empresa associa sempre tecnologia e recursos que geram expressiva redução de custos e aumento na produtividade.

Clique aqui e conheça a linha completa de produtos e descubra outros benefícios gerados pelas soluções para solda e corte da Sumig.