Sumig Dicas: Distorção na Soldagem – O que é e como reduzir?

Entender o que é e quais as causas da distorção é importante para sabermos como ela pode ser minimizada, ou em alguns casos eliminada completamente. Por isso iniciaremos falando um pouco sobre este assunto.

Entender o que é e quais as causas da distorção é importante para sabermos como ela pode ser minimizada, ou em alguns casos eliminada completamente. Por isso iniciaremos falando um pouco sobre este assunto.

Podemos dizer que a distorção pela soldagem ao arco elétrico é o resultado de uma expansão não uniforme. Ela ocorre pela contração do metal de solda e materiais durante o aquecimento e ciclo de resfriamento do processo de solda. É muito difícil saber com precisão a ocorrência e dimensões finais do produto soldado, pelo fato de existirem diversas variáveis no processo.

A distorção causada pela soldagem é um problema desagradável, pois gera operações extras para “desempenar” ou calibrar o componente para suas dimensões finais. Isso causa uma despesa elevada para a empresa, principalmente se não foi considerada no custo final do produto.

Existem propriedades físicas e mecânicas que podem afetar a distorção nos materiais. Dependendo do tipo de metal base ou junta que será soldada, podem trazer ainda mais problemas. Vamos conferir as quatro principais propriedades que afetam a distorção:

Propriedade Um - Limite de Escoamento

Dica Cinco - Faça a solda ao redor do eixo neutro: nem sempre é possível alterarmos a espessura do material para alterar a posição do eixo neutro. Neste caso, sempre que possível, balanceie a solda ao redor do eixo neutro. A ideia é se ter uma posição relativa das soldas no conjunto para reduzir a distorção.

Materiais com maior limite de resistência tem maior limite de escoamento. Com isso, será maior a possibilidade de distorção à medida que o limite de escoamento aumenta. Isso porque após o material expandir ou dilatar com o calor e em seguida contrair devido ao ciclo térmico causado pela soldagem, o material fica tensionado no seu limite de escoamento. Essa tensão residual aumenta à medida que o Limite de Escoamento é maior, distorcendo o material ou componente que está sendo soldado.

Propriedade Dois - Módulo de Elasticidade

É uma medida de rigidez do material ou de sua habilidade de expandir e contrair sem causar a deformação plástica. Quanto maior o módulo de elasticidade, mais resistência à distorção o material terá quando submetido a máxima tensão da aplicação.

Propriedade Três - Coeficiente de Expansão Térmica

É uma medida que refere-se a quanto o material expande durante o aquecimento e se contrai durante o resfriamento. Quanto maior este coeficiente, mais o material se expande e contrai em uma mudança de temperatura. Portanto, quanto maior é o Coeficiente de Expansão Térmica, maior é a possibilidade de ocorrer a distorção.

Propriedade Quatro - Condutividade Térmica

Esta medida refere-se à facilidade do calor em fluir pelo material. Se o material tem alta condutividade térmica, como o Alumínio por exemplo, o calor se dissipa rapidamente. É por esta razão que na soldagem MIG tende a ocorrer falta de fusão no início da solda. Materiais com baixa condutividade térmica, como o Aço Inoxidável por exemplo, não dissipam o calor rapidamente. Desta forma, a possibilidade de distorção é maior, principalmente em chapas finas. Agora que você já sabe o que é distorção e quais propriedades podem afetá-la, separamos sete dicas de como minimizar ou eliminar a distorção na soldagem. Vamos lá!

Dica Um - Não use excesso de solda

Se utilizar mais metal de solda que o necessário, mais contrações e tensões serão aplicadas no componente ou junta soldada, e isso irá causar distorção. Se a junta pede uma solda de filete com perna do cordão de 6 milímetros, não faça uma solda com 8 milímetros. Além de causar distorção, irá gastar mais consumível sem necessidade.

Dica Dois - Use soldagem intermitente

Caso o projeto permita fazer cordões intermitentes ao invés de um cordão continuo, pode reduzir quase 70 por cento do metal de solda, além de reduzir significativamente a contração, tensões e a distorção do componente ou junta.

Dica Três - Minimize o número de cordões de solda

A contração causada por cada passe de solda é acumulativa, portanto o melhor é reduzir o número de passes para um mesmo volume de solda, principalmente em distorções transversais. Reduzir o ângulo da junta também é uma ótima ação para minimizar a distorção e a deformação do componente.

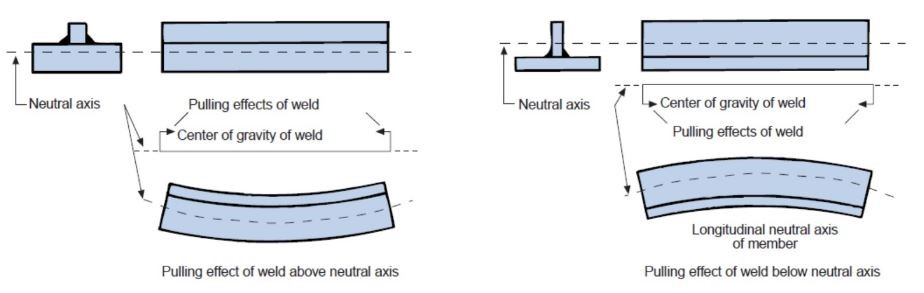

Dica Quatro - Soldar próximo ao eixo neutro do componente

A localização da solda mais próxima ao eixo neutro irá determinar o tipo de distorção que a estrutura irá sofrer. Se fizermos a solda mais próxima ao eixo neutro, a distorção será menor e mais controlável.

Fonte: Haynes International - Welding and Joining

Dica Cinco - Faça a solda ao redor do eixo neutro

Nem sempre é possível alterarmos a espessura do material para alterar a posição do eixo neutro. Neste caso, sempre que possível, balanceie a solda ao redor do eixo neutro. A ideia é se ter uma posição relativa das soldas no conjunto para reduzir a distorção.

Fonte: Haynes International - Welding and Joining

Dica Seis - Use a técnica de soldagem com retrocesso

Isso pode ajudar a reduzir a distorção sempre que for possível aplicar.

Dica Sete - Pré-deformar o componente para evitar a distorção

Se conseguirmos antecipar o tipo de distorção que pode ocorrer, é possível pré-deformar o componente de maneira que, após a soldagem, ele fique nas dimensões que esperamos, sem distorção. Existem ainda outros métodos para reduzir a Distorção, como automatizar ou robotizar a Soldagem, para que ela fique mais rápida; mudar o projeto da junta; alterar a sequência de soldagem; ou aplicar pré-aquecimento.