Soldar alumínio: qual ajuste ideal para MIG e TIG?

Descubra os parâmetros (Corrente e Tensão) corretos para soldar alumínio nos processos MIG e TIG e assim obter resultados com qualidade e ótimo visual.

Entre as dúvidas mais comuns de quem trabalha com soldagem está a seguinte pergunta: “Qual o mínimo de amperagem ou corrente que é necessária para soldar o alumínio?”

Essa foi justamente a questão levantada por um seguidor da Sumig no YouTube — e que serviu como ponto de partida para desenvolvermos este artigo com informações técnicas básicas, mas fundamentais na soldagem do alumínio.

A seguir, você confere os principais pontos que envolvem a soldagem do alumínio, seja no processo MIG ou TIG, e como ajustar corretamente os parâmetros da sua máquina de solda com base na espessura da chapa, tipo e diâmetro de eletrodo de tungstênio ou arame, polaridade e gás de proteção.

Quais são as particularidades do alumínio na soldagem?

O alumínio é um material amplamente utilizado na indústria devido à sua leveza, boas propriedades mecânicas, resistência à corrosão, boa conformação mecânica e boa condutividade térmica e elétrica.

No entanto, essas mesmas características que o tornam vantajoso também trazem desafios específicos na hora da soldagem.

A seguir, destacamos os principais pontos que diferenciam a soldagem do alumínio em relação a outros metais, como o aço carbono e o inox.

1. Baixo ponto de fusão

O alumínio funde a aproximadamente 660 ºC, o que é consideravelmente mais baixo do que o aço carbono (cerca de 1.400 ºC). Esse ponto de fusão mais baixo exige controle preciso da energia (tensão e corrente/amperagem) para soldar o alumínio com sucesso e, por exemplo, evitar que a peça fure ou que haja excesso de penetração ou de deformação do componente durante ou após a soldagem.

2. Alta condutividade térmica

O alumínio dissipa calor com muita facilidade. Isso significa que, ao iniciar a soldagem, grande parte do calor é “puxada” pela peça — principalmente em chapas mais espessas — exigindo uma corrente inicial mais alta para alcançar a temperatura de fusão.

Durante a soldagem, o soldador precisa ajustar os parâmetros de energia e velocidade, conforme as dimensões do componente. A velocidade de soldagem do alumínio é sempre maior do que quando se solda aço carbono ou Inoxidável.

3. Formação de óxidos

Outra particularidade importante é a camada de óxido de alumínio (Al₂O₃) ou alumina, que se forma naturalmente na superfície do mesmo.

Essa camada é extremamente resistente, refratária e tem ponto de fusão ao redor de 2.050 ºC, o que dificulta a abertura e estabilidade do arco e a penetração da solda se não for removida corretamente – seja por meios mecânicos, químicos ou recursos do equipamento (no caso do processo TIG) e do desempenho do processo utilizado.

Por isso, é fundamental realizar a limpeza prévia da peça com escova de aço inox ou produtos adequados, utilizar polaridade CA no TIG e contar com o recurso de balanço de polaridade, que ajuda a quebrar a camada de óxido durante o processo.

4. Alta fluidez no estado líquido

Quando fundido, o alumínio se torna muito fluido, o que aumenta o risco de deformações na solda e a ocorrência de sobreposição, por exemplo.

Há também maior dificuldade no controle do cordão em determinadas posições de soldagem. Isso exige boa técnica de manipulação da tocha e domínio da poça de fusão, especialmente em soldagens fora da posição plana.

No processo MIG, é bastante comum o uso da transferência pulsada, principalmente em soldas fora de posição.

5. Suscetibilidade a porosidade e trinca

O alumínio é sensível à contaminação por umidade, óleo, graxa, partículas e até mesmo pela impureza do gás de proteção, o que pode resultar em poros na solda e até trincas no cordão. Por isso, tanto o material base quanto os consumíveis (arame ou eletrodo) devem estar bem limpos e secos.

O uso de um gás de proteção de alta qualidade e pureza — pelo menos 99,999% — como o argônio puro, o hélio ou a mistura de ambos, também é indispensável para evitar reações que comprometam a qualidade da solda.

Soldagem MIG de alumínio: como ajustar os parâmetros?

O processo GMAW (Gas Metal Arc Welding) na soldagem do alumínio e de metais não ferrosos é popularmente conhecido como MIG (Metal Inert Gas), enquanto o GTAW (Gas Tungsten Arc Welding) é mais conhecido como TIG (Tungsten Inert Gas).

Ambos os processos são amplamente utilizados na soldagem do alumínio, sendo o MIG mais indicado para chapas ou componentes de maior espessura ou dimensões, e o TIG, para chapas mais finas, trabalhos de manutenção e pequenos reparos.

Cada processo possui vantagens e limitações, dependendo do tipo de junta, da espessura da chapa e das dimensões do componente. O MIG oferece maior produtividade e maior taxa de deposição de material, enquanto o TIG permite soldar chapas mais finas, com espessura inferior a 6,5 mm.

No entanto, para garantir uma solda de qualidade no alumínio, é fundamental realizar ajustes específicos nos parâmetros da máquina, utilizar a técnica de soldagem adequada e adotar cuidados com a qualidade do arame e do gás de proteção. Sempre solicite o certificado desses consumíveis.

Ajuste dos parâmetros principais

Ao soldar alumínio com processo MIG, dois parâmetros principais devem ser ajustados corretamente:

• Corrente (amperagem) – Está diretamente relacionada à velocidade de alimentação do arame. Quanto maior a velocidade de alimentação, maior será a corrente elétrica gerada, assim como a penetração e o depósito de material.

• Tensão (voltagem) – Define o comprimento do arco e o perfil do cordão de solda, influenciando diretamente a estabilidade da poça de fusão.

Esses dois parâmetros precisam estar em equilíbrio para evitar defeitos como falta de fusão e instabilidade do arco elétrico.

Vale destacar que, na soldagem MIG do alumínio, a transferência metálica deve ser do tipo spray ou pulsada — nunca por curto-circuito.

Recomendações práticas

Para facilitar o ajuste inicial, considere as seguintes orientações:

• Diâmetro do arame: os mais utilizados para alumínio são 1,0 mm e 1,2 mm.

• Faixa recomendada de tensão: entre 16 V e 23 V.

• Corrente recomendada: entre 80 A e 200 A, dependendo da espessura da chapa.

Esses valores costumam funcionar bem para chapas de 2 a 6,5 mm de espessura.

Outras variáveis importantes

Além dos ajustes elétricos, há outros aspectos essenciais para o sucesso da soldagem MIG do alumínio:

• Stick-out (distância do arame ao bico de contato): deve variar entre 10 e 20 mm, conforme o diâmetro do arame. Um stick-out muito longo pode gerar instabilidade no arco, falta de proteção do gás e porosidade devido à entrada dos gases da atmosfera.

• Sentido da tocha: sempre empurrando. Isso melhora a limpeza da poça de fusão e reduz a possibilidade de contaminação da solda.

• Gás de proteção: use argônio ou hélio puro. Misturas de argônio com hélio podem ser utilizadas em casos especiais, mas o argônio é o gás mais utilizado para soldagem MIG de alumínio.

• Velocidade de soldagem: no processo MIG, a soldagem do alumínio exige uma velocidade de avanço maior do que a utilizada em aço carbono e aço inoxidável, a fim de evitar a instabilidade da poça de fusão e garantir cordões com solidificação adequada.

Para o processo MIG, é essencial ajustar dois parâmetros principais:

• Corrente (que está ligada à velocidade de alimentação do arame);

• Tensão ou voltagem.

Também é importante observar o stick-out (distância do arame entre o bico de contato e a peça), que pode variar entre 10 e 20 mm, conforme o diâmetro do arame. Além disso, é essencial ajustar corretamente a vazão do gás, que geralmente deve ser superior a 15 litros por minuto.

Recomendações técnicas para MIG:

• Sempre soldar com a tocha no sentido de empurrar;

• Utilizar gás Argônio puro como proteção;

• Para arames de 1,0 mm e 1,2 mm, recomenda-se trabalhar com tensão entre 16 e 23 V e corrente entre 80 e 200 A. Esses são parâmetros iniciais, que podem ser ajustados para valores maiores, dependendo da espessura da chapa ou da aplicação.

Essas faixas são indicadas para chapas com espessura entre 2 e 6,5 mm. É claro que a velocidade de soldagem e a habilidade do soldador também influenciam bastante no resultado final.

Soldagem TIG de alumínio: o que considerar?

A soldagem TIG (Tungsten Inert Gas), também conhecida como GTAW (Gas Tungsten Arc Welding), é um processo que se destaca pela alta qualidade e acabamento fino, sendo amplamente utilizado em peças de alumínio que exigem maior controle e precisão, como componentes automotivos, aeronáuticos e trabalhos de caldeiraria fina.

A soldagem TIG exige atenção a uma série de detalhes que vão desde o tipo de eletrodo até a configuração da corrente e polaridade.

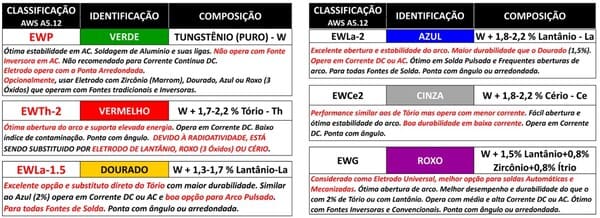

Escolha do eletrodo de tungstênio

A soldagem TIG exige atenção a uma série de detalhes, principalmente na escolha do tipo e das dimensões do eletrodo de tungstênio, da faixa de corrente adequada ao diâmetro do eletrodo e da polaridade.

Siga as orientações das tabelas a seguir e as observações sobre a preparação do eletrodo.

Um detalhe importante no processo TIG é a preparação da extremidade do eletrodo de tungstênio. Dependendo da tecnologia da fonte de energia, fontes mais antigas utilizam eletrodo de tungstênio verde, com ponta arredondada.

Já nas fontes mais modernas, com tecnologia inversora, não se deve usar eletrodo de tungstênio verde, mas sim eletrodos com ponta azul, amarela/dourada ou marrom. O eletrodo verde não proporciona boa abertura de arco e resulta em um arco instável.

A maioria dos equipamentos para soldagem TIG de alumínio são do tipo TIG AC/DC, pois a soldagem desse material é realizada com polaridade CA – corrente alternada.

Esses equipamentos contam com um recurso conhecido como balanço de onda, que ajusta os níveis da polaridade da corrente alternada para facilitar a soldagem do alumínio por meio da remoção da camada de óxido (alumina).

Corrente e tensão no processo TIG

Na soldagem TIG, o soldador controla a tensão/voltagem diretamente com a distância entre o eletrodo de tungstênio e a peça, o que influencia a tensão (voltagem) do arco. Já a corrente (amperagem) é ajustada previamente no equipamento.

• Maior distância entre eletrodo e chapa = maior tensão do arco e maior energia

• Menor distância = menor tensão e menos concentração de energia.

Por isso, é fundamental manter a tocha com movimentos estáveis e constantes, evitando oscilações bruscas que possam afetar a qualidade da solda devido ao uso de tensão excessiva.

Parâmetros ideais para TIG no alumínio

Os principais parâmetros no processo TIG são aqueles já abordados anteriormente, variando principalmente em função da espessura da chapa e do tipo de material, como alumínio ou outros metais.

O ideal é seguir as tabelas anexadas neste artigo, pois são bastante precisas, além de observar as orientações quanto à distância do eletrodo em relação à peça e ao ângulo de avanço da tocha — que deve ser sempre no sentido de empurrar, independentemente do material.

O tipo de ajuste do balanço da onda em corrente alternada pode variar conforme o fabricante, já que diferentes equipamentos utilizam referências distintas. No entanto, todos têm a mesma finalidade: facilitar a remoção da camada de óxido (alumina) e, assim, otimizar a soldagem.

Ajustes mais positivos promovem maior remoção do óxido, mas resultam em menor penetração da solda. No entanto, um ajuste excessivamente positivo pode causar desgaste prematuro do eletrodo de tungstênio. Por isso, recomenda-se o uso de um ajuste intermediário, que geralmente atende de forma adequada à maioria das aplicações.

Controle da poça de fusão

O alumínio, quando fundido, apresenta alta fluidez. No TIG, isso exige:

• Movimentos firmes e constantes com a tocha;

• Boa coordenação entre o metal de adição e o controle da poça de fusão;

• Velocidade de soldagem mais alta que a usada para aço carbono ou inox, para evitar excesso de calor na região da solda.

Velocidade de soldagem e personalidade do alumínio

Um ponto curioso e importante: a velocidade de soldagem do alumínio costuma ser maior do que a utilizada para aço carbono ou aço inoxidável. Isso exige atenção redobrada para evitar instabilidade do arco, falta de penetração ou geração excessiva de calor no componente soldado. Soldar alumínio não é difícil, mas exige respeito às suas particularidades.

A soldagem do alumínio requer atenção aos detalhes, mas, com o ajuste correto da corrente (amperagem), tensão, tipo de eletrodo ou arame e gás de proteção, é possível obter excelentes resultados — seja no processo MIG ou TIG. A chave está em compreender as variáveis do processo e seguir boas práticas, sempre com base na literatura técnica.

Esperamos que essas informações ajudem você a conquistar soldas de alta qualidade. Caso surjam dúvidas adicionais, conte com a equipe da Sumig para te apoiar.

Não deixe de acompanhar o blog da Sumig para mais dicas e conteúdos técnicos que podem transformar sua experiência no universo da soldagem!

Conteúdos que podem interessar você:

• Como a rede elétrica afeta a qualidade da solda?

• Como ajustar corretamente a pressão nas roldanas do alimentador de arame?

• Ajuste da Indutância: quando e como usar?