Como escolher a tocha MIG/MAG correta para sua aplicação? - Parte 2

Todos os componentes têm importância na operação de soldagem, principalmente a tocha MIG/MAG

Todos os componentes têm importância na operação de soldagem

O desempenho adequado de uma tocha somente ocorre quando existe a combinação de projeto e engenharia avançados, matérias-primas de qualidade, métodos de fabricação que garantam o projeto e controle de qualidade efetivo ao longo do processo. A tocha ideal também deve ser fabricada conforme normas ou especificações para garantir a segurança necessária para os profissionais que a utilizam e a manuseiam.

Os principais componentes utilizados na fabricação de uma tocha para o processo MIG/MAG são, individualmente, responsáveis pelo desempenho do produto. Se um componente falhar, portanto, toda a continuidade da operação de soldagem será comprometida.

Muitas empresas não enxergam a necessidade de substituir esses componentes preventivamente ou de manter a tocha sempre em bom estado. Essa prática ocorre por desconhecerem os chamados “custos escondidos” decorrentes das paradas de operação causadas pela tocha - seja pela qualidade do produto ou pelo desgaste de seus componentes.

Fatores que devem ser levados em conta na hora de escolher uma tocha

Uma regra bastante utilizada na hora de escolher uma tocha é optar pelo modelo mais leve e mais flexível para a aplicação. Outros fatores, porém, devem ser considerados também, como ciclo de trabalho, corrente, tensão e local da soldagem. Muitos empreendimentos deixam toda a decisão e a responsabilidade da compra da tocha para o soldador, o que é incorreto, pois nem sempre ele está a par dos detalhes operacionais e de fabricação da tocha. Na maioria das vezes, ele somente considera o peso, o que pode prejudicá-lo depois de um tempo.

O preço é outro fator que costuma ser determinante. Escolher a tocha e respectivos consumíveis pelo valor é válido, porém, mesmo que se utilize o equipamento de soldagem mais sofisticado e completo em recursos, a operação de soldagem vai entrar em colapso se a tocha e seus componentes não oferecerem qualidade. Para se ter uma ideia, estima-se que um bico de contato custa, comparativamente a um equipamento de soldagem de qualidade e desempenho, apenas 0,0003% do valor investido no equipamento, e uma tocha de qualidade com ótima durabilidade custa no máximo 3%. Mesmo assim, eles podem colocar o processo todo em risco se forem mal escolhidos.

Funções dos componentes mais importantes da tocha e suas influências na operação de soldagem

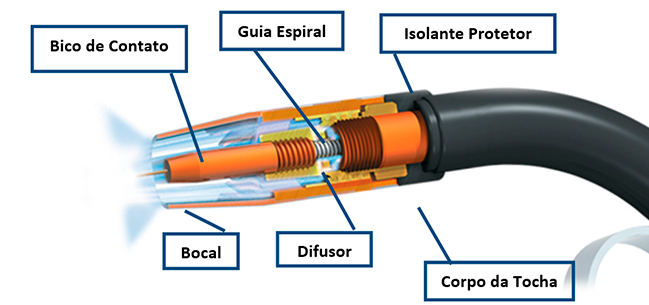

Figura 1 – Tocha completa Sumig Linha SU

A figura acima mostra uma tocha que é projetada, desenvolvida e manufaturada para atender os requisitos das normas internacionais. Um desses requisitos é limitar o sobreaquecimento. Estabelecer as dimensões e capacidade ideais pode aumentar significativamente a eficiência e a efetividade de uma operação de soldagem e reduzir fortemente a ocorrência de problemas. Conhecer estes sinais ou sintomas e adotar ações para preveni-los pode reduzir, em muito, a inatividade ou parada de produção.

Além disso, escolher a tocha ideal, mas utilizar consumíveis (bico de contato, difusor, bocal, isolantes, guia espiral) de baixa qualidade certamente é uma péssima decisão, pois eles podem potencializar os problemas da operação, comprometendo o desempenho e durabilidade da tocha.

Figura 2 – Vista explodida, parcial, frontal da Tocha Sumig Linha SU

Na figura 2 podemos identificar os consumíveis principais que devem ser substituídos à medida que se desgastam - ou são danificados - e que geram irregularidades na operação de soldagem. O frontal da tocha é a parte mais suscetível a três das principais causas de danos ou desgaste:

- Uso irregular da tocha: bater a tocha para retirar respingos ou ajustar a chapa (usada erradamente como um martelo);

- Calor gerado pelo arco elétrico: quanto maior a energia do arco, maior a intensidade do calor e dos raios ultravioleta e infravermelhos. O calor afeta diretamente o bico de contato, o bocal, o difusor e o isolante. Por esta razão é que existem diferentes tipos de bico de contato que podem suportar maior ou menor calor;

- Passagem do arame entre as extremidades da tocha (entrada do arame na guia espiral e saída no bico de contato): esse processo gera forte abrasão interna nestes componentes, portanto, os consumíveis ficam mais sujeitos à troca devido ao uso. O desgaste prematuro ou maior durabilidade destes componentes está ligado diretamente à qualidade da matéria-prima; à escolha correta para a aplicação, diâmetro e tipo de arame; e à procedência.

Enquanto alguns tem seu funcionamento afetado pelo manuseio e estão sujeitos a danos ou falhas, como por exemplo a fadiga mecânica (uso incorreto, conexões, gatilho, punho); outros, por razões elétricas, afetam ou interferem diretamente na operação de soldagem e no resultado da solda. Todos esses problemas causam geralmente a parada da operação, o que demonstra a importância de escolher bons componentes e bons fornecedores.

Sumig oferece soluções completas para solda e corte

Desde 1980, a Sumig oferece uma ampla gama de soluções para solda e corte. Equipamentos, tochas, consumíveis, acessórios, sistemas para extração de fumos, sistemas de corte e células robotizadas são algumas das principais opções disponibilizadas pela marca, associando sempre tecnologia e recursos que geram expressiva redução de custos e aumento na produtividade.

A marca atua em inúmeros segmentos, como Agrícola, Rodoviário, Metalúrgica, Máquinas, Autopeças, Revendedor, Caldeiraria, Estruturas Metálicas, Moveleiro, Estaleiros, Bike/Moto, Fundição, Construção Civil, Serralheria, entre outros. Conheça todas as soluções Sumig no nosso site.

Ubirajara Costa | Gerente Filial Sumig SP