Como reduzir retrabalhos em soldas e evitar aumento dos custos da produção?

Saiba como reduzir retrabalhos em soldagem, evitar custos invisíveis e aumentar a produtividade com práticas simples e eficazes.

Você já parou para pensar no impacto que um retrabalho de solda causa no seu dia a dia? Além do tempo perdido, os custos são elevados e podem comprometer diretamente a produtividade e a competitividade do seu negócio.

Para ter uma ideia, por exemplo, se o custo de uma operação de soldagem for de R$ 300,00, o retrabalho da mesma solda pode custar, pelo menos, quatro vezes mais. E isso sem considerar a possibilidade de a peça ou componente precisar ser sucateado.

Nem sempre um retrabalho pode garantir a qualidade da solda!

Na prática, o tempo investido também cresce exponencialmente: o retrabalho triplica, no mínimo, o tempo da solda original. E, após a correção, ainda será necessário realizar novos ensaios e inspeções. Ou seja, cada falha representa mais horas, mais custos e menos eficiência.

Dependendo do tamanho da sua empresa, os retrabalhos podem facilmente custar milhões de reais por ano, impactando diretamente a saúde financeira e a competitividade no mercado.

Por isso, reduzir ou eliminar retrabalhos é essencial para garantir economia de tempo e recursos financeiros.

Quais são os retrabalhos mais comuns em operações de soldagem?

Os retrabalhos podem ocorrer de diversas formas. Alguns são simples de corrigir, outros muito complexos e custosos, dependendo da causa. Entre os mais comuns, podemos citar:

Distorção ou deformação da peça ou componente soldado

.jpg)

A distorção ocorre quando o material sofre expansão e contração desiguais durante o aquecimento e resfriamento da solda. Isso acontece porque a região próxima ao cordão recebe calor concentrado, gerando tensões internas que provocam empenamentos ou deformações.

Para reduzir a distorção, é fundamental evitar excesso de solda, planejar a sequência dos passes e aplicar técnicas de soldagem compatíveis com o processo. Essas práticas ajudam a minimizar o retrabalho e preservar as características físicas da peça.

Respingos excessivos

Respingos são partículas que se desprendem durante o arco e aderem às superfícies próximas à solda. Quando em excesso, causam retrabalho, perda de acabamento e, em alguns casos, comprometem regiões críticas da peça.

Geralmente, esse problema está relacionado a parâmetros incorretos de soldagem, juntas mal preparadas, contaminações na superfície ou falhas na regulagem do gás e equipamentos. Além do ajuste adequado e da limpeza desses itens, o uso de consumíveis e equipamentos de qualidade também reduz significativamente a ocorrência de respingos, garantindo soldas mais limpas e melhor visual.

.jpg)

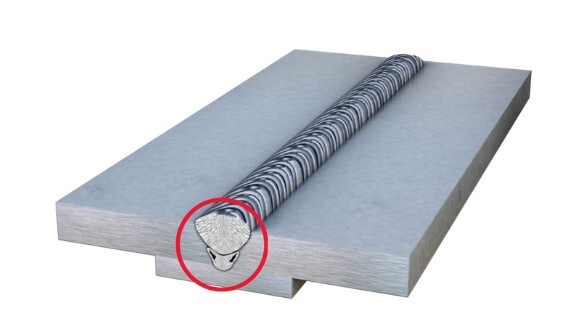

Descontinuidades

Trincas, mordeduras, porosidades, sobreposição de cordão, entre outras, representam irregularidades no cordão de solda que, dependendo da gravidade, podem evoluir para defeitos que exigem reparo.

A ocorrência dessas falhas está geralmente ligada a variáveis controláveis, como limpeza da superfície, regulagem do arco, técnica de soldagem e qualidade dos insumos utilizados. Quando não monitoradas, podem gerar retrabalhos onerosos e até sucateamento da peça, impactando diretamente nos custos e na confiabilidade do processo.

Excesso de solda

Ocorre quando o cordão ultrapassa as dimensões previstas em projeto, formando reforços ou cordões exagerados. Embora possa parecer vantajoso depositar mais material, na prática isso gera desperdício, aumento de tensões e maior risco de falhas estruturais.

A melhor forma de evitar esse problema é seguir rigorosamente os requisitos do projeto e os parâmetros definidos nos procedimentos qualificados de soldagem. O domínio da técnica pelo soldador, aliado ao uso de consumíveis e equipamentos adequados, garante cordões dentro do especificado, eliminando a necessidade de retrabalho e assegurando a integridade do produto final.

.jpg)

Custos escondidos do retrabalho

Muitas vezes, os prejuízos não estão apenas nos custos diretos da correção da solda. Existem também os custos escondidos:

- Quebra-galhos improvisados;

- Excesso de horas extras;

- Sucateamento de peças;

- Desperdício de matéria-prima;

- Perda de clientes por atrasos ou baixa qualidade;

- Atraso do tempo de entrega;

- Perda de competitividade no mercado;

- Produção menos eficiente e com baixa produtividade;

- Emissão de fumos e gases fora das normas legais;

- Falta de documentação de soldagem;

- Instalações elétricas inadequadas;

- Ausência de símbolos corretos em projeto, gerando execução fora do especificado.

Cada um desses pontos pesa no bolso da empresa e compromete a imagem do negócio.

Evite custos excessivos no seu processo de soldagem

Eliminar retrabalhos em soldagem é uma estratégia que vai além da redução de custos: é também uma forma de preservar a produtividade, a integridade dos produtos e a competitividade do negócio.

Percebe-se que grande parte dos problemas citados tem origem em fatores que podem ser corrigidos: desde a limpeza da superfície até o correto ajuste dos parâmetros de soldagem.

No entanto, adotar apenas medidas pontuais pode não ser suficiente. O ideal é seguir práticas abrangentes que garantam consistência e qualidade em todas as etapas do processo.

Em resumo, entre as principais recomendações, destacamos:

- Não execute soldas em excesso;

- Mantenha limpa a superfície da junta a ser soldada;

- Utilize procedimentos de soldagem qualificados;

- Invista em equipamentos e acessórios de alto desempenho e procedência reconhecida;

- Escolha consumíveis de procedência garantida;

- Mantenha o sistema de soldagem em perfeita operação;

- Consulte sempre especialistas de solda para orientar a melhor prática em cada aplicação.

.jpg)

Equipamentos de baixa qualidade também impactam no retrabalho das operações de soldagem

Esses cuidados fazem toda a diferença para obter soldas de qualidade ou sem retrabalho e com a maior produtividade.

Não deixe de acompanhar o blog da Sumig para mais dicas e conteúdos que podem transformar sua experiência no universo da soldagem!

Conteúdos que podem interessar você:

- Grampo Obra na soldagem ao arco elétrico: por que deve ser fixado corretamente?

- Como manter o alimentador de arame em ótimo funcionamento na soldagem MIG/MAG e com Arame Tubular

- Soldar alumínio: qual ajuste ideal para MIG e TIG?