7 dicas para preservar seu equipamento de solda ou corte plasma e evitar problemas técnicos

Evite falhas técnicas e prolongue a vida útil do seu equipamento de solda com 7 práticas para proteger a fonte e componentes.

.jpg)

Sabemos que o chão de fábrica não é uma sala de recepção ou um consultório médico, e não precisa ser.

Porém, mesmo em ambientes desafiadores, algumas medidas preventivas e atenção às instruções do fabricante podem fazer o equipamento de solda ter uma longa vida útil.

Neste artigo, queremos apresentar práticas que impactam diretamente a performance, a segurança e a confiabilidade das operações. Acompanhe!

Por que o ambiente fabril exige cuidados especiais?

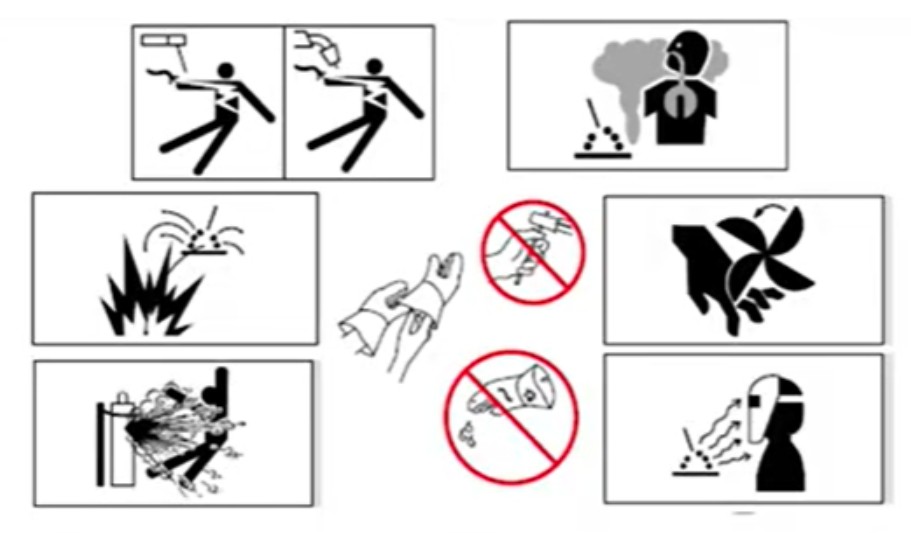

O ambiente fabril apresenta uma combinação de condições que aceleram o desgaste e exigem disciplina na operação. Entre elas, destacamos:

- Raios UV e altas temperaturas em áreas externas;

- Poeiras metálicas e partículas abrasivas em suspensão;

- Vibração constante, impactos e quedas acidentais;

- Respingos, umidade e processos de limpeza;

- Áreas confinadas com baixa ventilação;

- Resíduos de lixamento e esmerilhamento.

Todos esses fatores são críticos para a eletrônica de potência, placas internas, sistema de refrigeração, conectores, cabos e alimentadores.

Por isso, boas práticas de operação e conservação não são apenas manutenção: são gestão de confiabilidade e continuidade produtiva.

Como preservar seu equipamento de solda e corte plasma?

Quando negligenciados, fatores como ventilação insuficiente, partículas metálicas, umidade e manuseio inadequado podem causar falhas internas, sobrecarga eletrônica, risco de choque elétrico e até queima total do equipamento.

Sendo assim, queremos compartilhar com profissionais de solda orientações essenciais para elevar o padrão de cuidado em cada peça.

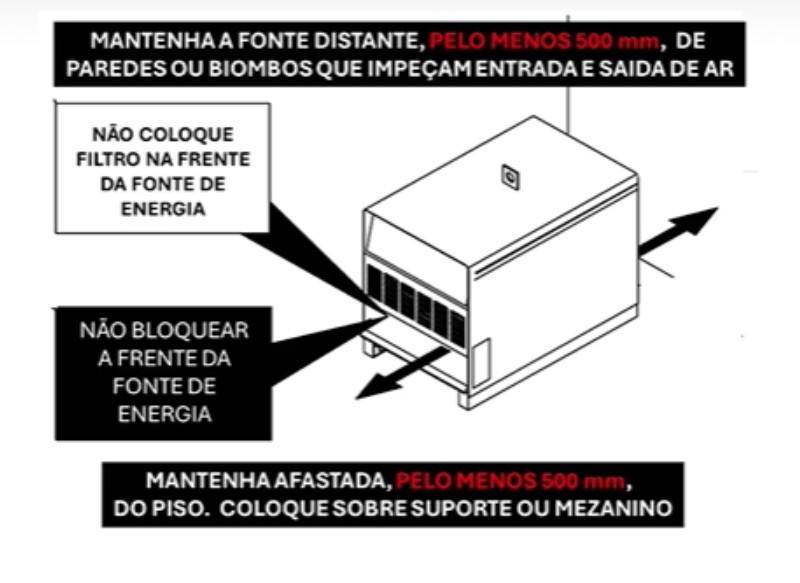

1. Posicione o equipamento de solda ou corte conforme as instruções do fabricante

A ventilação adequada da fonte de solda é importante para dissipar calor. Por isso:

- Deixe espaço livre nas laterais e na parte traseira do equipamento;

- Evite posicionar a fonte próxima a paredes, biombos e cortinas (pelo menos 500 mm de distância);

- Nunca cubra o equipamento durante a operação;

- Não coloque filtros na frente da fonte de energia, nem bloqueie essa área;

- Não instale o equipamento em ambientes com acúmulo de poeira.

Tais cuidados garantem o fluxo de ar pelos dutos internos e mantém a refrigeração, prevenindo superaquecimento, quedas de performance e desligamento térmico.

2. Siga sempre as orientações do fabricante para garantir o melhor desempenho e segurança

Cada equipamento possui recomendações específicas de instalação, corrente, polaridade, ambiente e rotina de inspeção. O manual do fabricante existe para garantir performance e segurança elétrica. Lembre-se:

- Configurações corretas resultam em soldas estáveis;

- Menos desgaste de cabos e conectores;

- Redução de falhas operacionais e eliminação do risco de choque elétrico.

3. Não esmerilhe contra o equipamento

Fagulhas e partículas metálicas são altamente condutivas e podem se acumular sobre componentes internos, ventiladores e placas de controle.

Desse modo, sempre direcione faíscas e rebarbas para longe da máquina e utilize biombos quando necessário. Esses cuidados devem ser seguidos para:

- Evitar curto-circuitos e falhas eletrônicas;

- Reduzir o risco de contaminação no sistema de ventilação;

- Manter filtros e dissipadores limpos.

4. Não use equipamento molhado ou úmido

Os equipamentos de solda e corte têm circuitos de alta potência e alto fluxo de corrente. Ou seja, umidade significa risco grave.

Usar o equipamento de solda completamente seco evita choques elétricos mortais, protege componentes internos contra oxidação e impede curto-circuito em placas e conectores.

Mais uma dica: se o equipamento foi exposto à chuva ou lavagem do ambiente, espere secar totalmente antes de religar.

5. Não solde com cabos de solda e energia enrolados

Cabos enrolados geram indutância e dificultam a dissipação de calor. O resultado? Aquecimento excessivo, queda de tensão e falhas no arco.

Desse modo, mantenha cabos estendidos, sem dobras acentuadas e com inspeção regular. É simples e o resultado é benéfico para a operação:

- Corrente estável;

- Sem risco de derretimento de capas e conectores;

- Redução de acidentes ao manusear o equipamento de solda e tocha;

- Redução do risco de danos ao transformador e ao módulo de potência.

6. Limpe o alimentador de arame regularmente

Poeira e partículas metálicas se acumulam no alimentador e podem causar instabilidade do arco, travamento e desgaste prematuro.

Ter certeza de que o alimentador de arame está limpo garante:

- Consistência no avanço do arame;

- Uniformidade de corrente, sem respingos excessivos;

- Vida útil estendida do bico de contato e outros componentes.

Dica extra: use ar comprimido seco e filtrado na limpeza para eliminar os resíduos sólidos por completo.

7. Coloque o alimentador sobre a fonte ou sobre um carrinho

Manter o alimentador elevado reduz a contaminação, a vibração e o risco de batidas. Colocá-lo sobre a fonte ou sobre um carrinho:

- Melhora a ergonomia do operador e sua mobilidade;

- Protege componentes mecânicos e eletrônicos;

- Evita contato com poeira, umidade e óleo no piso

Além disso, o cabo de interconexão trabalha com menos tensão e torção, aumentando sua vida útil.

.jpg)

Cuidar do equipamento é cuidar da produtividade

Essas práticas simples e rápidas para serem colocadas em prática contribuem diretamente para:

- Maior vida útil dos equipamentos de solda;

- Menos paradas de produção;

- Redução de custos de manutenção;

- Processos mais seguros;

- Melhor estabilidade do arco e acabamento superior.

A manutenção preventiva começa pela rotina, pela disciplina operacional e pela atenção aos detalhes.

Não deixe de acompanhar o blog da Sumig para mais dicas e conteúdos que podem transformar sua experiência no universo da soldagem!

.jpg)

.jpg)