O que são e como minimizar a formação de silicatos no processo MIG/MAG?

Entenda o que são os silicatos no processo MIG/MAG, como se formam, seus impactos na solda e técnicas eficazes para reduzir sua ocorrência.

No dia a dia dos profissionais de soldagem, uma dúvida recorrente surge diante de certos sinais visuais deixados após a execução de um cordão de solda.

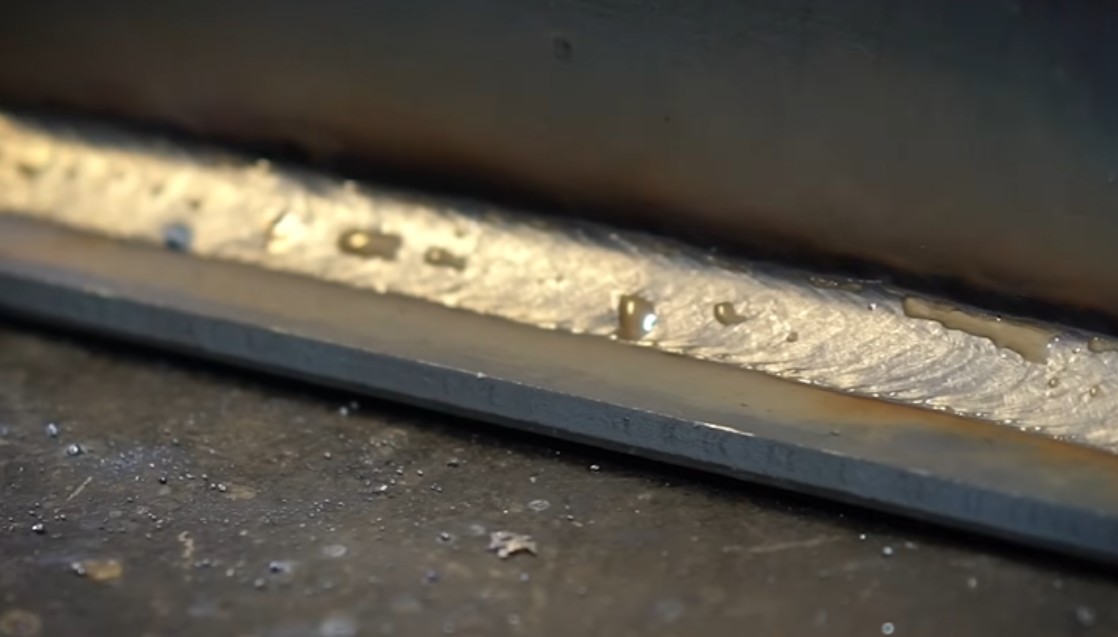

Afinal, o que são aquelas manchas ou crostas muitas vezes chamadas popularmente de "cascas", "esmalte" ou “escória” que aparecem na superfície ou nas extremidades do cordão no processo de soldagem MIG/MAG?

Embora comuns, essas formações geram questionamentos sobre sua origem, importância, necessidade de remoção e impacto na integridade da solda.

A compreensão detalhada da formação e controle dos silicatos (denominação correta para essas substâncias) é fundamental para garantir a qualidade estética e funcional da soldagem, especialmente em aplicações industriais que exigem múltiplos passes ou preparação para pintura.

Como os silicatos se formam?

A formação dos silicatos ocorre predominantemente no processo MAG (Metal Active Gas), utilizado principalmente para a soldagem de aços carbono, aços de baixa liga e aços inoxidáveis.

Nessa modalidade, o uso de gases ativos como o CO₂ ou misturas de argônio com CO₂ e/ou oxigênio tem papel central. Esses gases, ao participarem da reação química no arco elétrico, promovem a desoxidação do banho de fusão.

Esse fenômeno químico, essencial para a estabilidade e qualidade metalúrgica da solda, gera como subproduto o silicato, composto formado por óxidos de silício, manganês e ferro.

Durante a soldagem, o silício presente tanto no arame quanto no metal de base reage com o oxigênio atmosférico e com os componentes do gás de proteção. O resultado é a formação de óxidos de silício, que interagem com outros elementos como o manganês, originando estruturas vítreas e flutuantes que se solidificam na superfície do cordão.

Essas estruturas, conhecidas como “ilhas de silicato”, assumem diferentes formas, tamanhos e colorações, variando entre tons esverdeados, marrom-escuro e até negros, dependendo das condições térmicas, do material base e dos parâmetros elétricos utilizados.

É obrigatória a remoção dos silicatos?

Embora sua presença não comprometa diretamente as propriedades mecânicas ou metalúrgicas da solda, a remoção dos silicatos torna-se obrigatória em operações de pintura posterior ou em passes subsequentes, para evitar contaminações entre camadas, falhas de adesão ou inclusões indesejadas.

Além disso, há um critério estético envolvido: em muitos setores industriais, o acabamento limpo e homogêneo da solda é um diferencial de qualidade.

Principais fatores contribuintes para a formação de silicatos

A quantidade e dimensão dessas formações são influenciadas por diversos fatores operacionais e de insumo. Quanto maior o teor de silício no arame ou no metal de base, maior a tendência à formação de silicatos.

Da mesma forma, o aumento da corrente e tensão, que elevam o aporte térmico, intensifica a desoxidação e, por consequência, gera maior quantidade de resíduo superficial.

Além disso, impurezas presentes na superfície da chapa, como carepas de laminação, óleos ou contaminantes, podem reagir no arco e favorecer ainda mais a formação dessas estruturas, dificultando sua posterior remoção, especialmente quando o cordão é bem fundido e liso.

O tipo de transferência influencia na formação dos silicatos?

Em termos de modo de transferência metálica, o tipo de transferência adotado também afeta a formação dos silicatos. A transferência por curto-circuito, caracterizada por menor aporte térmico e menor penetração, tende a produzir menos escória superficial.

Já a transferência spray contínua, com alta corrente e penetração, favorece a geração de silicatos mais densos e distribuídos ao longo do cordão. Uma alternativa eficaz nesse cenário é a adoção da transferência pulsada, que combina boa penetração com menor geração de resíduos superficiais, principalmente quando associada a misturas ricas em argônio.

Como reduzir a ocorrência de silicatos?

Portanto, para reduzir a ocorrência de silicatos, algumas estratégias são recomendadas:

- Utilizar misturas de gás com maior proporção de argônio (ex: 92% Ar + 8% CO₂), que são menos oxidantes e favorecem uma solda mais limpa;

- Optar por modos de transferência com menor aporte térmico, como a pulsada spray, especialmente em chapas mais finas ou quando o acabamento é uma prioridade;

- Selecionar arames com teores controlados de silício e manganês, dependendo do nível de exigência estética ou da aplicação;

- Controlar rigorosamente a limpeza da junta e da superfície do metal de base antes da soldagem, reduzindo reações indesejadas no arco.

É normal a formação de silicatos?

Os silicatos formados durante a soldagem MAG representam um fenômeno técnico natural, fruto da desoxidação química essencial para a qualidade da solda em materiais ferrosos.

Embora muitas vezes confundidos com escória ou impurezas, essas ilhas vítreas fazem parte da realidade da soldagem com gases ativos e podem ser controladas por meio de ajustes precisos nos insumos, parâmetros de soldagem e técnicas operacionais.

Por que profissionais de soldagem devem entender a ocorrência de silicatos?

O profissional da soldagem que domina o entendimento desses fenômenos, como os silicatos, posiciona-se de forma mais eficiente para lidar com exigências visuais, metalúrgicas e de processos posteriores como pintura e multipasse.

A Sumig, ao oferecer conteúdos educativos e dicas técnicas, reforça o compromisso com a qualificação e evolução dos profissionais da área, disponibilizando conhecimento acessível, aplicado e baseado em prática industrial.

Para aprofundar ainda mais esse tema, indicamos o vídeo complementar disponível abaixo, que traz demonstrações visuais e explicações práticas sobre a presença de silicatos em diferentes condições de soldagem.

Conteúdos que podem interessar você:

- Como reduzir retrabalhos em soldas e evitar aumento dos custos da produção?

- Como e quando trocar a guia espiral da tocha MIG/MAG?

- Entenda a diferença entre defeito e descontinuidade e saiba como identificá-los