Sumig Dicas: gás incorreto na soldagem MIG/MAG – quais as consequências?

A escolha errada do gás na soldagem MIG/MAG ou arame tubular pode ocorrer por diversos motivos. Seja por descuido ou por falta de conhecimento, esta situação pode gerar problemas sérios ou no mínimo sair mais caro do que deveria.

Neste caso, podemos dar como exemplo, um cliente que nos perguntou se poderia usar um gás com noventa e oito por cento de Argônio e dois por cento de CO2, na soldagem de metal base em Aço Carbono, tipo mil e vinte.

Nossa resposta foi que sim, poderia utilizar, mas estaria “jogando dinheiro fora” por estar usando um gás tão rico em Argônio e mais recomendado para soldar Aço Inoxidável. Era uma questão financeira, pois no caso deste cliente, uma mistura de oitenta de Argônio e vinte por cento de CO2 atendeu perfeitamente a aplicação.

Um outro caso interessante foi uma empresa que usa Arame Tubular classe E71T1C, que somente pode usar gás com cem por cento de CO2. Ao acabar o gás indicado, passou a usar mistura de Argônio com dez por cento de C02. Era uma chapa de aço carbono com dezesseis milímetros de espessura. Conclusão foi que a solda trincou, teve que ser totalmente removida e levou dez dias de trabalho extra para recuperar a solda.

Devemos sempre lembrar que o gás de proteção não protege somente a poça de fusão da atmosfera, mas também tem relação com outros fatores. Os principais são:

- Primeiro: Propriedades mecânicas da solda;

- Segundo: Quantidade de respingos gerados;

- Terceiro: Quantidade de escória sobre o cordão;

- Quarto: Perfil da solda, penetração e fusão;

- Quinto: Resistência a corrosão;

- Sexto: Modo de transferência do metal. Curto-Circuito para Spray por exemplo.

Algumas aplicações de soldagem podem utilizar diferentes tipos de gases, mas o responsável técnico deve saber a diferença de cada um deles e no que afeta os requisitos da solda. Algumas vezes a geração de respingos pode não ser um problema, pois a peça vai ser jateada e a perda de material é mínima, como no ponteamento de chapas ou perfil.

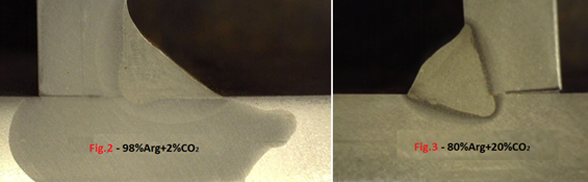

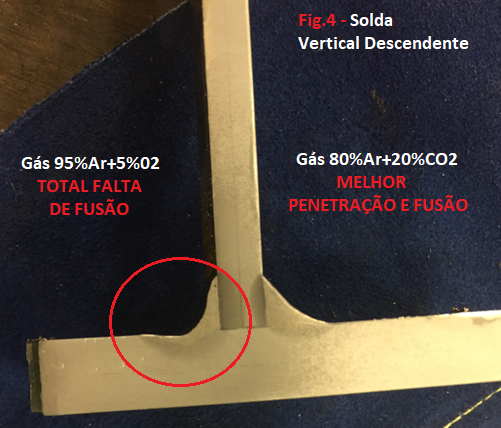

Você pode ver na tela alguns exemplos de soldas feitas com diferentes tipos de gases e seus resultados.

A Figura Um mostra uma solda mecanizada que apresenta excelente visual, porém com falta de penetração e fusão. Esta solda deveria ser feita com gás oitenta e cinco por cento Argônio e quinze por cento CO2, mas usaram, erroneamente, um cilindro com gás noventa e oito por cento Argônio e dois por cento Oxigênio, sem ter feito qualquer ajuste nos parâmetros da máquina.

Nas Figuras Dois e Três, podemos verificar a diferença no perfil do cordão e na penetração entre dois tipos de gases diferentes, que estão utilizando os mesmos parâmetros de soldagem. As duas soldas estão com boa penetração e fusão, MAS se a solda da Figura Dois fosse feita sobre uma superfície com oxidação ou carepa, certamente iria apresentar falta de fusão nas laterais da solda.

Na Figura Quatro, mostramos uma solda feita na posição Vertical Descendente e com dois diferentes gases.

Apesar de que soldas nesta posição com processo MAG tendem a apresentar falta de fusão e de penetração, podemos ver que a solda da direita apresenta melhor perfil, com um gás que tem maior teor de CO2. A solda do lado esquerdo apresenta total falta de penetração e fusão.

Já nos perguntaram se é possível usar um Gás com alto teor de CO2 na soldagem do aço inoxidável, por exemplo noventa por cento de Argônio e dez por cento de CO2. A resposta é SIM, a solda pode ser realizada, MAS vai oxidar e perder suas propriedades rapidamente. Neste caso, o problema de oxidação ou corrosão, não vai aparecer na hora da soldagem, mas depois, quando o produto for colocado em operação, podendo trazer consequências mais sérias.

Confira também: Solda MIG sem gás